在油田多年的勘探开发历程中,积累的数据量从几十MB增至上TB,并且仍然保持着几何级数式的增长,油田在信息化实施过程中在不断地改善存储环境及方式,在当今国际油价持续下跌的严峻形势下,如何发现数据隐藏的价值,提高数据利用率,真正做到用数据找油,指导油田生产,实现降本增效成为目前新疆油田亟待解决的问题.研究并利用大数据分析技术挖掘油田数据价值,实现开源节流创新创效,是当前国际油田发展的趋势,也是国内油田的需要。

应用背景

截至2019年底,胜利油田油气生产信息化建设基本实现全面覆盖,实现35000余口油水井、540多座站库的生产数据采集实时化和部分设备过程控制的自动化,建成生产现场视频监控17000路,生产指挥中心125座。胜利油田工业控制系统中自动化采集控制设备有28万台(块),数据传输设备有13万台(套),总计41万台。实现了工控前端参数的实时采集,改变了传统人工采集模式,通过转储方式打通了工控网与办公网之间的数据链路,采用针对性的数据建模方式实现了报警、预警的自动推送,推进了分析模式、评价方式、工作方法的改变,实现了对生产前端全过程数字化、可视化、远程化管控,提升了对管理区的一体化联动、精细化管理、精准化管控能力,推动了信息化与工业化融合,在降低建设投入、控制操作成本、提高劳动生产率、改善油藏经营效果等方面见到了明显成效。

胜利油田目前工业控制体系已实现RTU在前端单井、设备层面的自控调节、人工控制调节等能力,而近年来随着对数据及业务模型的深入挖掘及尝试,像油水井联合调整,多设备联调联方向的自动化控制条件也逐步成熟。

面临的问题

生产信息化建设为胜利油田在企业管理和生产经营方面带来了巨大效益,生产管理对生产信息化系统的依赖程度越来越高,而主要依赖的实时数据有着采集点众多,综合数据体量庞大,如何长期有效地保存数据、高效地使用数据,如何进行实时数据深化应用实现多设备联调联控,实时数据科研及仿真成为新时期急需解决的问题。

实时数据存储及使用方面的需求。油田实时数据过多的存储点,从前端RTU到SCADA,SCADA转储到关系库,进行分析时再转储到分析库,存储经历的点比较多,且实时数据使用关系库作为主存储,无法使数据长久在线,性能不能达到预定目标。油田实时数据传输时效性,过多的存储点使得整个传输使用的链条较长,从而导致实时数据时效性变差,同时占用网络资源多,继而会出现报警延迟。

多设备联控联调方面的需求。多设备联控联调需要对调控目标进行多设备建模,虽然现在有一些模型实现了多参数建模,但众多模型在不间断运行过程中因数据供给能力不足、算法优化不到位表现出来的算力不足问题延缓了对计算要求较高的联控联调的实施,另外,数据采集、传输、分析、决策等过程完成之后的下行控制,控制参数数据也需要有相关的数据资源库支持,来辅助决策后的自动控制。

实时数据科研方面的需求。从油田信息化建设向智能化建设迈进的过程中,越来越多的降本增效等专业方向上的科研及推广带动经济效益提升,而目前的数据架构中提取久远的数据非常困难,需要通过新型软件设施来支持。因此,胜利油田生产实时数据的工业大脑研究及实践,以提升实时数据的存储能及计算能力,实时数据深化应用为目的,对工控网和办公网数据架构、应用架构的演进,对实时数据使用流程进行梳理和优化,通过实施适合油田业务的边缘计算中台提升系统在数据存储、检索、计算方面的能力及效率,降低资源占用,低碳节能,提高系统的安全管控能力及可延展性,促进采集、存储、应用、管理链条全方位提升,为油田智能化建设提供参考依据,并为边缘计算、大数据分析、人工智能等领域提供基础设施支持,具有长远的战略布局意义。

基于上述新的数据基础设施实现易于定义的业务模型工具及高效的模型运算执行系统作为工业控制的数据决策及自动执行,从而实现生产运行数字孪生方案的落地,对进一步探索智能油田方向的应用实现有较大价值。

建设与应用

胜利油田按照制定的统一技术方案,通过优化数据架构,以新型实时数据库为基础实现边缘计算中台,利用可靠传输和大数据建模计算等技术,将油田陆上114个管理区,35000余口油水井,540个站库的工控设备采集的数据由SCADA系统转储给边缘计算中台,实现41万台设备的在线数据管理,并可在边缘计算中台进行数据导航、分析展示、建模计算等功能,实现以数据为基础,模型为主体,计算为导向,控制为目的的生产运行数字孪生系统。

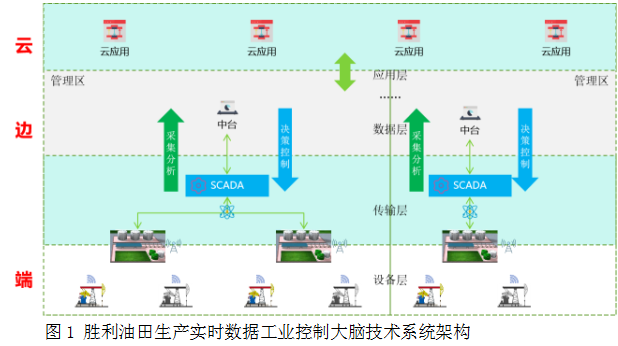

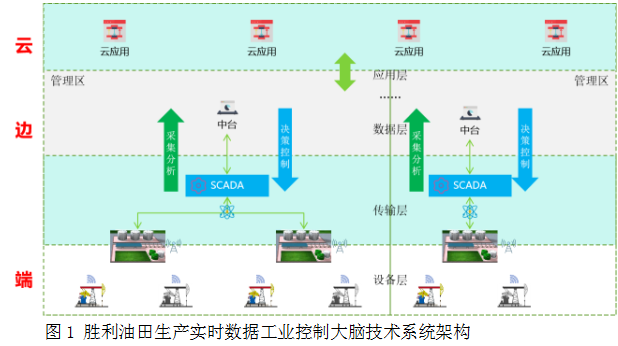

胜利油田按照构建生态物联网的理念,从初期对设备和系统进行了顶层设计,针对数据存储及使用、联调联控、科研及仿真等方面的需求,统一规划,研发了边缘计算中台,依托设备物联技术、SCADA系统、PCS应用,综合实现“云、边、端”协同,提升边缘分析应用的深度和优化效果,如图1所示。

图1 胜利油田生产实时数据工业控制大脑技术系统架构

应用多项技术

新型实时数据库技术。专用实时数据索引,针对实时数据的高频次、时间连续性(定长间隔)、采集点众多等特性,实现专用的实施数据索引,相比使用关系型数据索引在处理实时数据时性能更好,支持的数据量更大。

分区分块连续存储,配合实时数据索引,通过按时间段分区,按指标分块的方式,使同一指标数据按时间有序方式进行连续存储,在范围检索时可以将连续的数据一次性取出,减少IO操作,从而性能在实时数据读取上远远高于关系型数据库。

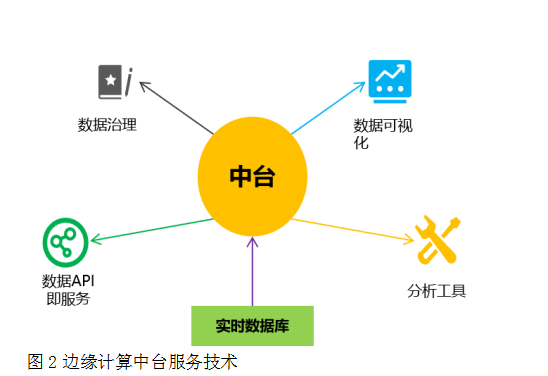

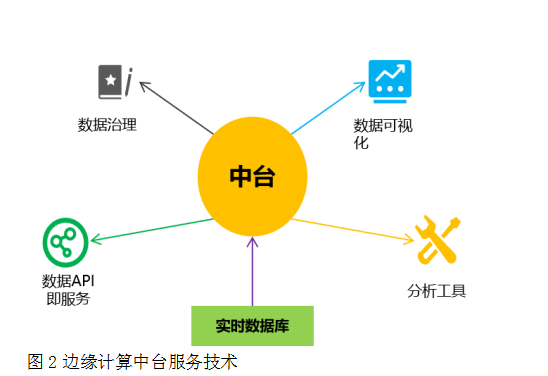

边缘计算中台服务技术。通过建立边缘计算中台对实时数据库中的数据进行数据治理、可视化展示、分析研究等,并以数据API即服务的形式提供出去,如图2所示。

图2边缘计算中台服务技术

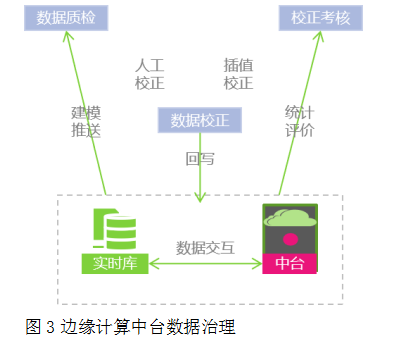

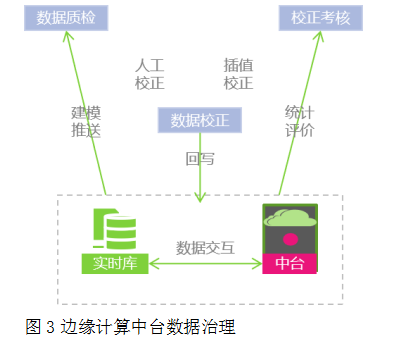

实时数据在采集的过程中会面临设备故障、网络终端等很多情况导致的“假、哑、空”数据,这时从存储源头上进行数据治理及考核可以在最早的阶段对数据进行治理清洗,如图3所示。

图3边缘计算中台数据治理

业务模型计算技术。通过对目标设备及可影响目标设备的其它设备的参数集按阈值、趋势等算法,依靠经验公式形成权重控制,以目标分值评价为手段进行统一建模,进行实时的监控与诊断,分析可能出现的各种问题,进而可以在异常事件初期及时发现生产中的异常情况,以此来进行预警,提前采取预防措施,从而实现油田产量的稳产高产

[6]。利用区域级数据中台仓库的存力和算力对模型进行不间断的剖析运算,生成报警、预警指导。如图4。

图4业务模型计算

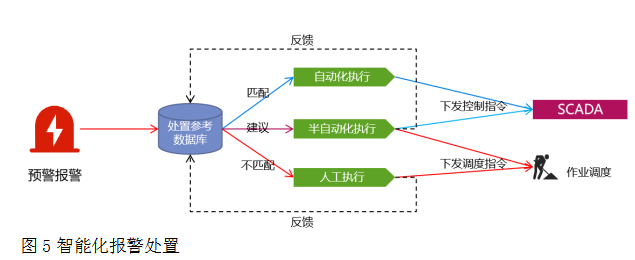

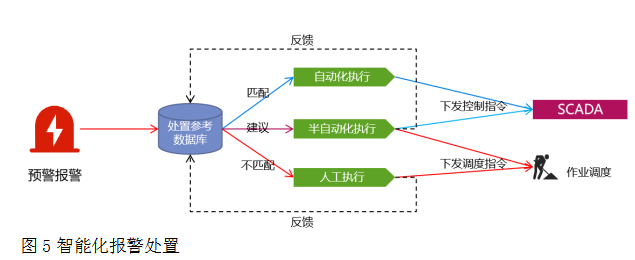

智能化报警处置技术。建立健全生产运行预警、报警处置参考数据库,将预警报警结果分类为自动化执行、半自动化执行,人工执行等种类,按预警报警结果进行匹配,匹配成功的按照相关流程处理,如图5。

自动化执行,匹配处置方式,自动下发指令;半自动化执行,形成处置参考转人工核验并执行;人工执行及无法匹配的直接分配到人。

图5智能化报警处置

工业大脑实践应用。通过总体架构设计中的层次,按设备层生产数据-->传输层传输采集数据-->数据层存储计算数据-->业务层应用数据-->下发控制指令-->传输到设备执行这一整个闭环实现自动侦测、采集、转储、应用、决策、调节的往复循环过程即实现了该业务方向的数字孪生,如图6。

图6工业大脑助力数字孪生

供排关系调整。通过实时数据中台连续跟踪油井实时工况,计算抽油机平衡度,根据设定的目标产能,调整电机供电频率,自动控制冲次。在给定的抽油机平衡度范围内限制电机供电频率,保证一定的平衡度,降低供液不足风险,如图7。

图7供排关系调整

油井间开制度自动生成及执行。通过实时数据中台连续跟踪液面和功图变化,分析计算关井时液面恢复时间和开井生产时间确定间开周期,根据已确定好的间开周期自动控制油井开井及停井,如图8。

图8油井间开制度自动生成及执行

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号