气候变化等全球性问题需要立即采取技术解决方案和战术措施,以最大限度地减少对环境的影响。“碳足迹”的概念被用来客观地表征任何产品生命周期的环境效率,包括石油行业。碳足迹直接影响工业设备和能源技术设备的效率、燃料和能源资源的消耗效率、减少温室气体排放的措施等。碳足迹是衡量环境污染程度的一个指标。众所周知,钻井是一个具有挑战性的技术过程,涉及很多机械、设备和运输。显然,像任何高技术生产一样,钻井对环境有负面影响。

钻井造成的污染

在陆地钻机钻井过程中,向大气中排放污染物的主要来源是:钻机现场机械设备、

额外的机制和设备、车辆、土方工程设备(推土机,拖拉机)、发电机。整口井的施工包括几段钻井。因此,对于整个施工周期来说,排放一定数量的污染物。如果花在这个过程上的时间大大缩短了呢?我们可以合理地假设,每口井的碳足迹和对环境的负面影响将会减少。

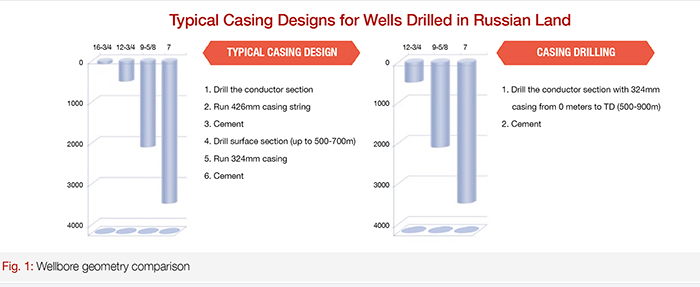

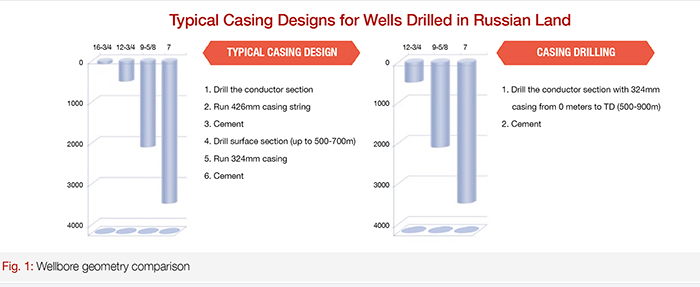

图1展示了俄罗斯地区典型的油井设计,其中16-3/4”(426mm)套管下入50米,保护油井不受井口软岩的影响。然后,使用旋转或马达式BHA进行地面段钻至500-700米的目标深度。钻井完成后,12-3/4”(324mm)套管下入并固井。在正常(无故障)情况下,这需要4到7天。

我们提出了一种新的方法来完成这类井的顶部井眼,即完全取消16-3/4”(426mm)管柱,使用12-3/4”(324mm)套管进行完井。采用这种方法,一些工程的目标深度已扩展到900米。一旦套管到达目标深度,就进行固井。采用这种方法,钻顶井段只需1-2天,由于省去了大量的作业步骤,因此可以节省2-4天的建井时间。此外,该技术的优势还包括降低建井成本、缩短总时间、防止卡钻、在复杂井眼条件下(如切割、封隔风险、等)随钻套管具有许多影响井质量和整个建井过程的技术优势——减少事故和潜在的NPT,强化井眼等。

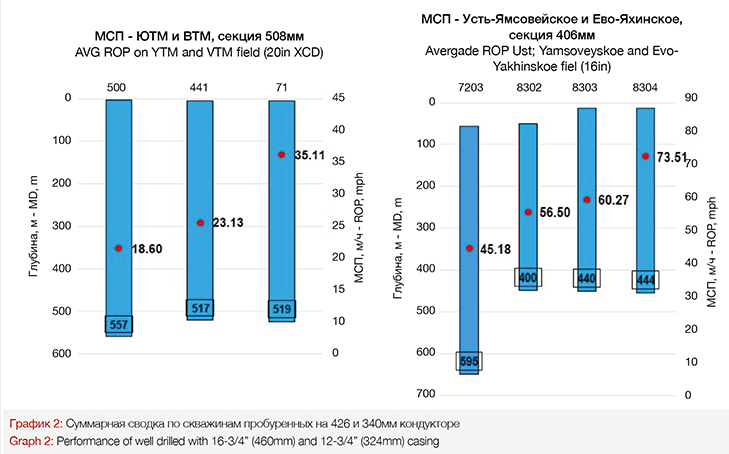

图2

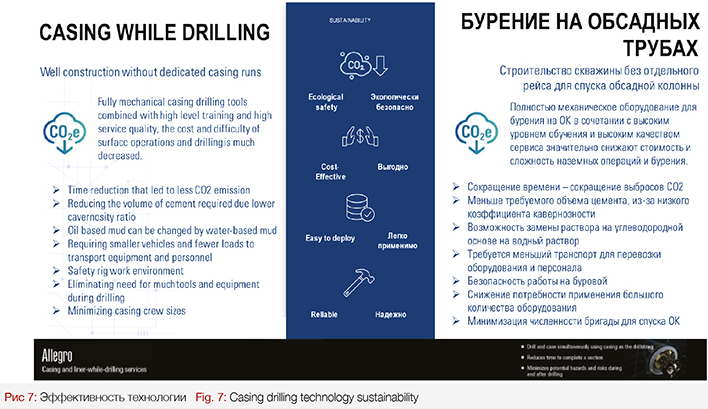

随钻套管技术

随钻套管技术是目前最先进的油井施工技术之一,它可以减少常见钻井问题的暴露,即同时进行钻进和套管作业,见图2。该技术的优点包括降低钻井成本,最大限度地降低卡钻风险,解决了在井眼不稳定、井眼致密等复杂地质条件下下套管的问题。

与钻杆相比,套管的直径更大,因此它会连续接触井壁,产生一种称为“抹灰效应”的作用——套管将钻屑涂入井壁,密封孔隙和裂缝,以减少或消除流体损失。随着套管不断下入井内,在钻井过程中套管会脱离问题层。

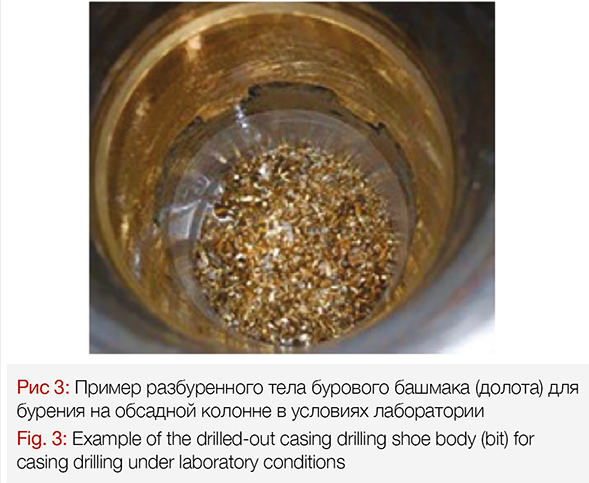

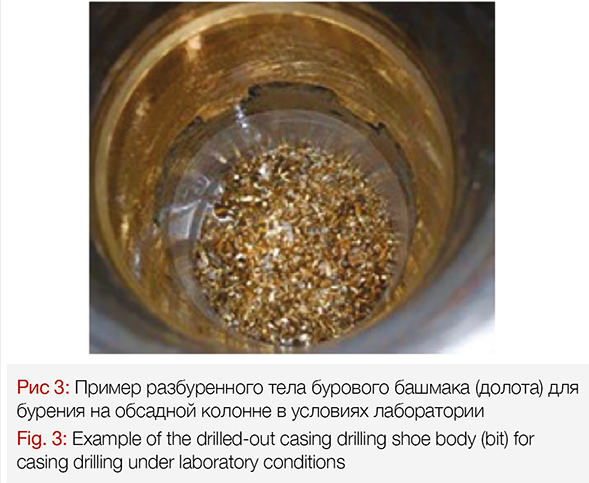

抹灰效果降低了由井眼相关问题造成的NPT包括:脱落页岩、紧洞、钻孔的桥梁、井漏、大直径表面井眼导致钻屑难以从环空中清除、生产区域受损、卡管等等。随钻套管作业进一步优化,以降低建井过程中可能出现的风险。作业前分析和定制钻头/ BHA,确保在任何钻井作业中都能更安全、高效地达到目标深度。当达到目标深度时,进行循环,然后套管井准备固井。固井完成后,使用常规BHA、标准PDC或三牙轮磨齿钻头钻出套管,耗时40分钟。与下一个井段相同的底部钻具组合。专用下入钻取套管附件,不需要水泥和套管钻头。

图3

Allegro XCD随钻套管服务包括随钻套管工具(CRT)、多瓣扭矩环(用于非优质连接BTC/ otm)、附件和由可钻合金制成的套管钻头,见图3。特殊的双阀浮箍通常用于这些应用。该工程解决方案允许钻井和套管作业相结合,见图4。

图4

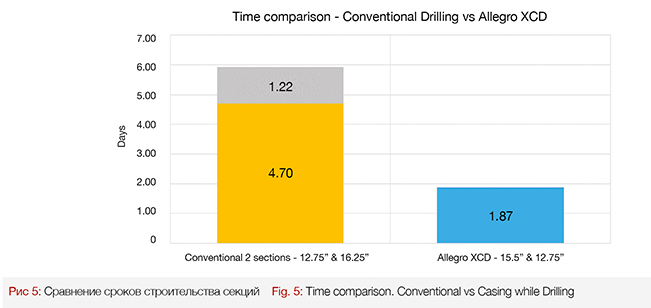

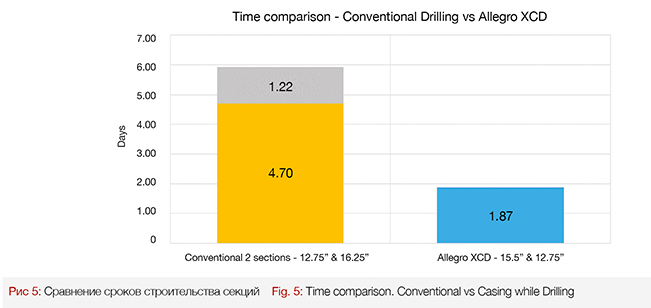

就性能指标的改善而言,如果将常规钻井与随钻套管技术钻进某一段所需的一套作业进行比较,其优势是显而易见的。在常规钻井过程中,需要进行以下操作:使用标准BHA钻井、刮水器起下钻和下套管。随钻套管技术可以消除套管,避免额外的作业。

在其中一个项目的地面段实施该技术,已经将建井周期缩短了3倍,见图5。因此,在操作上花费的时间越少,向大气中排放的污染物就越少。

图5

减排效果

首次实施后,后续每口井均采用地面段套管钻井服务。表1中对过去一年Novatek-Yamal LNG钻井的总结。

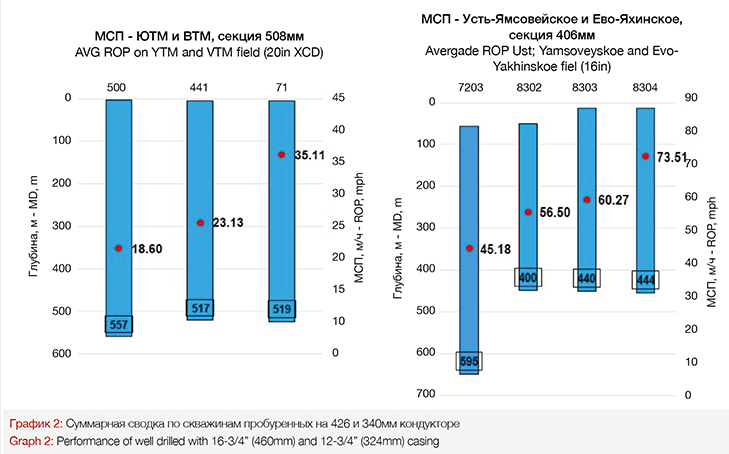

在Yamal LNG项目中,CwD已经成为钻井顶部段的标准技术。随着钻井的进行,由于钻井承包商的自动化操作和钻头、钻井制度的优化,生产率(ROP曲线)从一口井到另一口井都在提高。在Yuzhno-Tambeyskoye油田的5252口井,当使用12-3/4”(324mm)套管柱钻进时,我们创造了54.53米/小时的ROP记录。这一记录是由于广泛的计划和在项目中获得的经验。

套管钻井也采用了13-3/8”(340mm)和16-3/4”(426mm)。因此,Novatek项目的Evo-Yakhinskoye、Ust-Yamsoveyskoye、Verkhnetiuteyskoye油田复制了12-3/4”(324 mm)表面导电体钻井的成功经验。

图6

从图6中可以看出,在后续的每个工作中,由于实施的解决方案和对以往井经验的分析,以及斯伦贝谢工程师与Eriell Neftegazservice钻井队的良好协调合作,它可以提高性能和缩短截面结构。在ROP和施工时间方面创造了多个记录,包括Evo-Yakhinskoye 8304油田的井,由于取消了热套管(永冻层隔离),该井在0.77天内钻了450米,ROP达到了73.51米/小时的记录。

Allegro XCD™专业的随钻套管技术需要全面的适用性分析,以降低钻井风险。该技术包括使用软件包建模,软件包包括可钻钻头设计平台,可以评估地层强度和钻头与岩石之间的相互作用等条件,以开发出具有独特金刚石镶齿的完美切削结构。

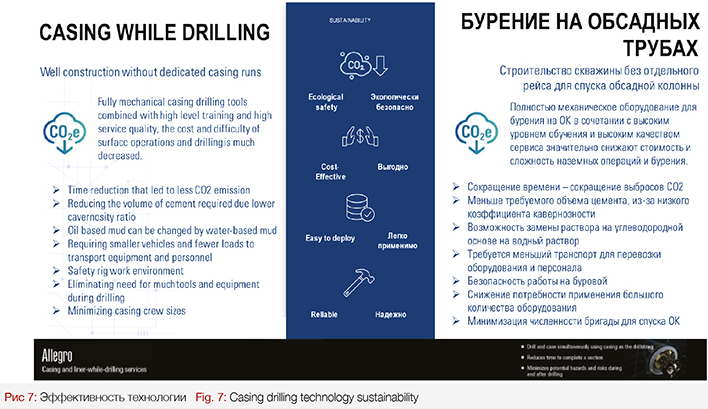

图7

在开发定制钻头时,该技术提高了钻井作业中套管的可靠性和效率。在建模软件计算的基础上,进行了底部钻具组合优化和钻头设计,见图7。这些都使我们能够根据油田特定的地质截面来选择钻头的设计,从而达到高的钻井性能。

在套管钻头优化方面,人们一直在努力;自项目开始以来,更新的路线图正在开发中,套管钻头水力学优化、优质切削齿选择、陶瓷镶齿和活动粘土层钻井的切削深度限制器正在实施。积累的经验和实施的解决方案显著缩短了建井时间,从而减少了项目的碳足迹。

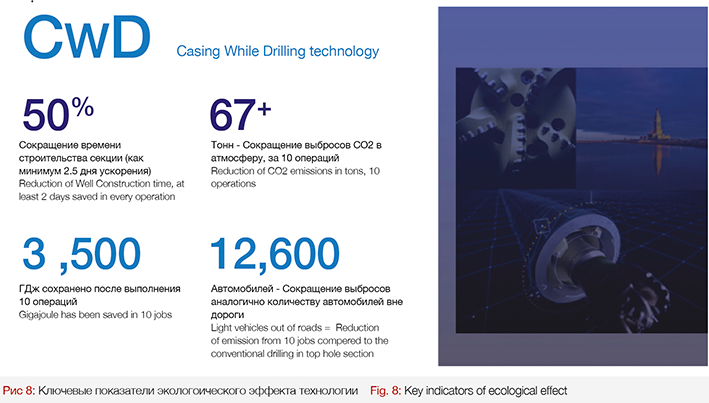

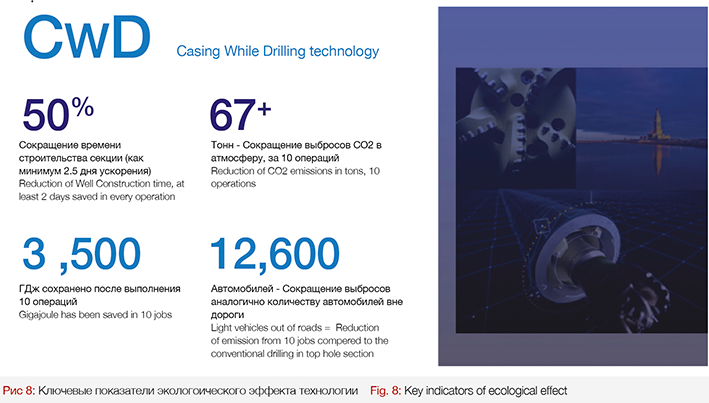

图8

Novatek非常重视减少碳排放,这在公司的年度业绩报告中有所体现。套管钻井技术的使用减少了建井时间和碳排放,见图8。与客户一起,我们估计了该项目10口井的碳减排。由于该技术的实施,每口井平均减少2.5天的建井时间,从而减少了发电量(每口井3500吉焦耳)。对10个作业的初步计算使下列指标成为可能。

每个油田、每个井都是独一无二的,寻找安全有效的钻井方法是油气井建设的一项挑战性任务。我们面临的问题是广泛的,并且随着每个新领域的发展而不断增长。我们相信,在客户的其他项目中实施这项技术,将在减少碳足迹和优化成本方面产生令人印象深刻的效果。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号