节省时间和延长钻头寿命是(澳大利亚)昆士兰陆上煤层气非常规油田面临的主要挑战之一,基于最佳钻井参数的最大钻速是解决这些问题的关键目标。相关的数据集是从超过80只钻头的使用中积累起来的。采用有监督的机器学习算法对提高机械钻速(ROP)和钻头耐久性的钻井参数进行分类。为了实现这一目标,一是优化PDC钻头设计及钻井水力,二是制定司钻路线图,以确保在油田采用最佳钻井参数。

煤层气钻井的挑战

A油田是位于昆士兰州Wandoan西南45公里处的CSG油田,E油田位于东北30公里处。在这一阶段,将在两个油田钻80口垂直井。这将提供试验数据映射概念的机会,以提高ROP,并微调钻头设计以提高寿命。此外,钻机传感器数据集为创建机器学习模型提供了基础,以帮助公司人员和司钻在生产钻井阶段改进钻井参数。

鉴于煤层气作业的性质,希望能够解决三个主要挑战:非常规油田的经济性——节省时间,降低每口井的平均成本;控制振动以避免扭转/BHA疲劳——计划外时间损失;一致的性能--如何支持司钻优化钻头性能。最初项目的基准是80米/小时的最低机械钻速(ROP),因此活动的目标是实现平均井底钻速超过100米/小时,以及每口井1小时的钻井时间节约。

通常,钻头优化是一个迭代过程,在为下一口井提出建议之前,利用钻头记录信息(即ROP和钝钻头分级)对钻头性能进行假设。更详细的方法则包括使用测井数据(即伽马射线、声波)来估计岩石强度,并覆盖基于深度的油井数据,以确定影响性能的关键事件(正反两方面),以便在未来的油井中加以解决。这种方法虽然详尽无遗,但需要时间才能完成,并且有可能是分析工程师的主观解释。

在煤层气井钻井时,典型的钻井时间为3-5天。由于分析数据的两口井之间的周转时间较短,目标是开发一种自动化方法,使用从钻机收集的实时数据,并以可视化方法将其呈现给现场/钻井队。

一种让井队能收到实时数据的方法

首先,使用来自钻机的Pason数据:以10秒的间隔获取原始帕森(Pason)数据。准备每个Pason通道的数据,并随机化数据集以减少钻探顺序的影响。使用

Matplotlib-Seaborn可视化数据以检测任何其他错误或缺失值。可视化数据以帮助检测变量之间的相关关系。最后,将数据拆分为培训和评估集。

应用从第1阶段分析中创建的数据集,开发了一个模型,该模型确定了在给定深度/地层下运行的最佳参数,并将该信息转发给司钻,以便进行必要的调整。然后将油井数据反馈到数据库中,供后续油井使用。

该项目最大的成果之一是找到了一种获取、处理和可视化大数据(传统业务系统和物联网、非结构化和实时)的方法,这有助于理解钻井参数和机械钻速(ROP)之间的关系。这使得能够提高项目的钻井性能,并降低意外事件的风险,即井眼堵塞或扭曲。

在训练和评估机器学习算法后,还发现了其他结果。采用现场最佳钻井参数创建了一个数据库。该信息已与公司人员、司钻和钻机经理共享,以便可以随时获取信息。

在具体实施的第一阶段中共钻了19口井。在充分了解钻井和地质灾害的情况下,该项目于2019年6月启动。在对邻井情况进行分析的基础上,钻头选择包括4和5刀翼结构,19mm PDC齿,以通过这些预期的软地层时实现最大的机械钻速(ROP)。在钻完前19口井后,显然需要重新考虑钻井过程。虽然在一些井(+100m/hr)中实现了较高的机械钻速,但性能不一致,在深度、进尺数和机械钻速之间没有相关性。

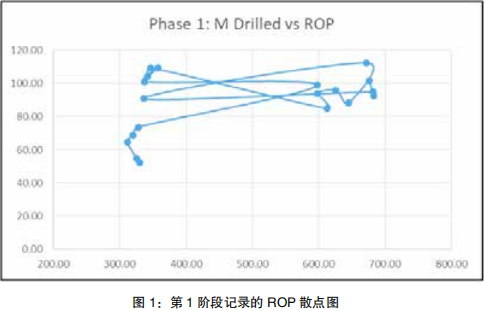

如下面的图1所示,ROP范围为52–112m/hr。有理由认为,为了实现项目的经济目标,需要提供更一致和能够重复的钻井性能。

采用更高效的钻井设计

在具体实施的第二阶段中共钻了14口井,并采取了不同的方法。考虑到钻机的额定容量,决定开发专注于更高效钻井的设计,而不是仅仅关注钻头的攻击性。通过优化一定功率输入情况下的ROP,将能够提供更一致的性能,并减少钻机时间。由于这一理念的改变,本阶段钻井选择了两种5刀翼16毫米PDC齿的钻头设计。

耗费了一定的时间从钻机传感器收集Pason数据,以确定数据质量以及为了提高性能而需要向现场呈现哪些数据轨迹。在查看数据时,空值会影响数据的分析和可视化方式,这导致开发了一种在处理之前清理帕森(Pason)数据的方法。

在重述数据时,绘制这些参数可以确定性能良好的区域和需要额外关注的区域。目标是确定钻井最佳点,这是通过绘制WOB

(钻压)×RPM

(转速)×ROP

(机械钻速)来实现的。然后可以量化高ROP的集群,并与钻机操作人员共享。据观察,具有更紧密高性能集群的油井通常会缩短总体钻井时间。

该信息在钻井团队中共享,以便在将结果分发给现场以供反馈之前,对结果进行微调和评论。让钻井人员参与优化过程可以更快地在现场采用该过程。

参考下面的图2,可以看到,在500米的距离内,ROP逐渐变小。通过将参数从上部区域更改为下部区域,实现了总体性能提升。钻压从10-15Klbs增加到15-20Klbs。改变转速对上部区域的影响较小,但从400米处观察到,160转/分产生了更高的ROP。虽然这些结果本可以在井场进行钻取测试,但利用数据可视化方法,则可以以更易于理解的格式获取最佳实践方法。该方法还为未来的工作提供了一个记录系统,可以建立一个历史性能数据库,并为现场提供实时优化建议。

图2:显示帕森数据可视化的热图示例,用于回顾性能

(ROP颜色代码红色+200米/小时,绿色10米/小时)

如上所述,在项目开始时,邻井的平均井底机械钻速(ROP)为80m/hr。而项目目标是以每小时100米的速度完成任务。从性能进展过程中可以看出,这一基准一直在实现。

在第三阶段的钻探中,进入了一个新的领域。据预测,煤层比A区浅。这将使得能够在较浅的深度试验新的优化过程,预计这将导致更高的机械钻速。根据第3阶段看到的钻头性能,采用了516 PDC钻头,同时也使用了两种不同的设计。

通过复制第2阶段中遵循的优化过程,实现了提高总体ROP的目标,导致底部平均ROP增加到+150m/hr。这突出表明可以进入一个新的领域,并加快学习进程。

随着进入试验活动的最后阶段,为了提高钻头的经济性,决定对其中的三只钻头进行维修和翻新。为了确保供应的连续性,从服务公司的租赁钻头中提取了一只钻头,以便使钻机始终都保持拥有一只主用钻头和一只备用钻头。这种钻头管理方法降低了总体拥有成本,并确保在项目结束时没有多余的库存。对性能数据进行了密切监控,以确保翻新后的钻头的性能就像新钻头一样。

在第2阶段和第3阶段,钻井性能的井后可视化被用于指导井场团队了解下一口井的参数。利用从邻井收集的信息,利用原始钻井数据和地质地层顶部创建了一个库。然后通过机器学习算法运行数据集,以确定什么是最佳方法。

这些数据可供钻台上的司钻使用,因此可以使用这些信息来支持其的决策。司钻将输入给定公差(+/-米)的参考深度和地层名称。他们将收到一个显示,显示在整个层段内使用的最佳邻井参数和参数范围。例如,如果司钻经历了负面的钻井中断,他们可以参该库,看看这是否属于该地区的常见情况,以及采取了哪些安全措施来克服这一问题。

为了提高现场性能的一致性,实施了由现场公司代表(OCR)和钻机经理推动的协作方法。在每口井结束时,讨论了该井的性能总结。通过比较井与井之间的性能,可以确定技术极限,得出一个衡量一致性的过程。结果表明,在规定的范围内,操作参数的差异越小,ROP就越高。

需要解决的变量

钻井动力学是另一个需要解决的变量,因为这可能会对钻井性能产生影响,并增加潜在钻柱疲劳和扭曲的风险。作为一个起点,现场公司代表已经确定了经历过高扭矩水平或在钻台上观察到振动的油井。然后从钻机传感器和引发热图中所示振动的关键区域获取参数(见图4)。在随后的钻井中,进行了钻取测试,以微调算法,绘制临界极限。

在整个钻井优化过程中,专家们听取了来自现场的反馈以进行迭代设计并进行改进。这是基于对钻头在不同参数下通过不同地层工作时扭矩响应的评论,以及在两次钻进运行之间对钻头进行分级时的观察。

图4:设计演变:在钻井活动期间进行了试验的PDC钻头(419至516)。

在钻井开始时,考虑到所钻地层的性质和邻井的经验,采用了激进的19mm(4和5刀翼)设计。虽然性能是可接受的,但根据数据分析,很明显,钻井下部的ROP有所下降。鉴于观察到的扭矩响应,设计团队一致认为,应该寻找更有效的设计方案。前提是寻找能够将钻井扭矩转换为更高切割深度的设计。

在第2阶段,随着开发钻井优化流程,最初运行了具有扭矩限制功能的PDC设计。随着过程的发展和现场观察到的结果,得以能够重复设计,并引入框架,证明在钻探A和E油田遇到的地层时更为有效。

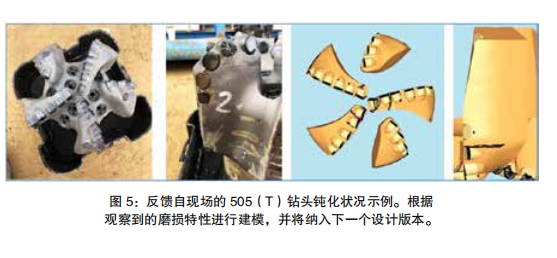

与微调设计一样,可能需要在钻头寿命和ROP之间达成某种妥协,见图5。从钻头的钝化状况,观察到了常见的钝性特征。这些结果被捕获,并将在下一次钻井活动之前通过新设计予以解决。

图5:反馈自现场的505(T)钻头钝化状况示例。根据

观察到的磨损特性进行建模,并将纳入下一个设计版本。

作为一项临时措施,当钻头被送回维修中心进行翻新时,能够对切削齿类型和几何形状进行更改,以提高516(K)钻头的耐用性。总而言之,在项目开始时,制定的目标是提供平均井底ROP+100m/hr的机械钻速,并为每口井节省一小时的钻井时间。基于各种钻井优化计划,在80口井活动期间成功实现。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号