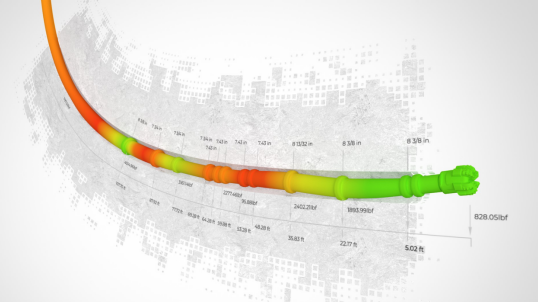

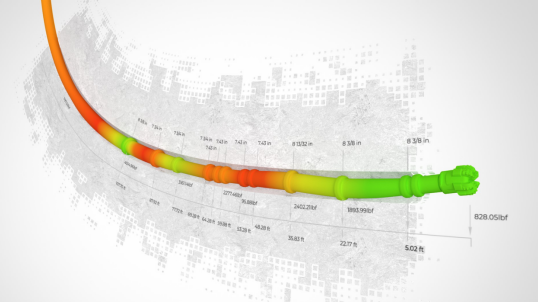

图1 NOV的Nano接头主要用于特殊作业,如用于清洗或修井作业的不同类型钻柱。

井长增加、井深加深、井眼几何形状复杂化,导致对高性能钻杆和井底钻具组合(BHAs)的需求增加。技术供应商正专注于提高耐久性和降低拥有成本,例如通过更好的抗疲劳性,使用更高合金含量的钢材,以及与钻井软件的集成。

(见图1)

钻杆、BHAs连接技术

NOV Grant Prideco业务部门技术支持服务高级总监普莱西斯解释说,在钻杆市场,创新周期与井下技术或钻机设备的创新周期几乎不相同。因此,该公司仍将重点放在其德尔塔钻杆连接上,普莱西斯表示,该连接旨在提供性能和降低总拥有成本,过去6年一直在这两个方面取得成功。例如,德尔塔544提供了使用更大的5½英寸的选择。具有小工具接头外径的管道-与5-in相当。钻杆-允许钻工钻8½英寸的井眼。带有更大、更硬的管道的孔。这可以提高机械钻速。

(见图2)

图2 NOV表示,在过去六年中,其围绕Delta连接的创新集中在提高性能和降低总拥有成本上。

此外,该公司还致力于提高接头的抗疲劳性能,从而无需对钻杆接头进行冷轧,并能够使用更大的上扣扭矩(增加17%)。与NOV之前的XT连接相比,德尔塔的连接速度提高了50%,每次连接连接和断开连接最多可节省4秒

。

NOV还在开发另外两个接入点。第一个是用于井底钻具组合(BHAs)的连接,目前命名为AILM。普莱西斯表示:“这项技术的目标有点不同,因为我们想优化抗疲劳性能。”BHA连接的挑战在于工具非常坚硬,大多数弯曲发生在连接层面,需要创新的解决方案来应对疲劳。”

第二种技术是在有限的基础上在小众应用程序中运行较小的连接。普莱西斯先生指出:“Nano接头使用的是一种不同类型的管柱,用于清井、修井作业或过油管钻井。”“这些都是非常专业的作业,我们通常与该领域的优质油管连接竞争。虽然坚固耐用可能是使用Nano的一个好处,但成本通常更高,我们的客户会非常仔细地评估这项技术的优势和运行成本。”为了解决这一问题,NOV正在寻找使用Nano连接的替代方法,再次提高Nano连接的成本效益,使其更适合这种类型的作业。

图3 NOV正在改进其Delta管道连接,并开发两个更新的连接。此外,该公司最近完成了20,000 psi连接器在酸性服务等级的认证。

NOV公司感兴趣的另一个领域是钻杆隔水管。该公司最近完成了一个20,000 psi的连接器在酸性服务等级的认证。Plessis先生解释道:这个项目在技术上非常具有挑战性。”然而,我们已经完成了第二个完井和修井立管的API 17G标准的开发,该产品目前正在与合作公司的产品进行螺纹连接,用于墨西哥湾的高压项目

。(见图3)

在中东地区,含酸服务等级的钻杆和重型钻杆更为普遍,NOV已经将一种135,000 psi的NACE 1区产品商业化,该产品可用于轻度含酸的硫化氢环境。该产品已经通过了资格预审,NOV表示计划在2023年交付第一根管柱。

高扭矩,高性能连接

德州钢铁转换公司TSC钻杆高级销售工程师马克·加勒特表示,在过去的5到10年里,钻杆市场的创新一直在加速。他解释道:“我发现在小井眼钻井中,钻井工具和井筒之间的环空越来越小。“我们也看到了更深的井,井的平均最小总深度(TD)为2万英尺,一些井的平均最小总深度(TD)为3万英尺。这与10年前相比有很大的变化。”

尤其是钻井承包商,他们要求将钻柱固定在一起的螺纹连接具有更高的性能,这样他们就可以到达更深的TDs。虽然单肩API接头的使用仍然有限,但加勒特先生指出,现在大多数钻井程序都使用双肩设计接头,越来越多的单肩API接头采用不同供应商的专有螺纹技术。

图4 Marcellus/Utica的一个钻井平台正在运行TSC的PTECH+。该连接的设计原则是,在螺纹形式的根部有一个大半径,可以减少连接中的峰值应力。TSC表示,降低峰值应力可以减少接头疲劳和井下弯曲时失效的可能性。

“使用双肩连接,我们可以在这些更具挑战性的井中实现所需的更高的上扣扭矩,”他说。此外,专有的双肩连接通常具有通过螺纹连接的较大孔径,这改善了钻井程序中的液压性能。

随着钻井项目越来越多地采用先进的BHA技术,如用于精确定向控制的自动旋转导向系统(RSS), Garret先生表示,专有连接已经获得了巨大的市场份额,成为实现新系统的新标准。“如果钻柱螺纹连接使用API旋转肩连接,则通常为2-in。与制造商专有的螺纹连接相比,螺纹连接的直径更小。”他解释道。“大多数这些专有接头都有一个更慢、更渐进的锥度,这就是如何实现更大的内径来提高液压性能。”

TSC钻杆的PTECH+是该公司最近进入高性能连接市场的产品。该接头的设计包含了大水平段油气钻井所需的基本特性:最大限度地提高液压性能,增加上扣扭矩,提高抗疲劳性能。

(见图4)

“如何在这些高性能接头上实现抗疲劳性能?”加勒特先生问道。“在设计PTECH+时,测试和分析证明,螺纹根部的大半径可以降低连接中的峰值应力。接头峰值应力的降低降低了接头疲劳和井下弯曲时失效的可能性。”

加勒特先生还指出,用于制造连接的材料影响了性能。加勒特解释说:“我们使用的材料已经发生了逐步的变化,比如钢的合金含量更高,从而在硬度更高的同时提高韧性。”“通常,在钢铁技术中,硬度越高,钢就越脆。使用更好的合金化,加上精确控制的热处理,我们可以有效地消除这个问题。这种做法提高了PTECH+接头的性能,并确保其耐用性。”

(见图5)

图5 TSC表示,在开发PTECH+接箍时,他们重点考虑了液压性能、上扣扭矩和抗疲劳性能等因素,以确保PTECH+接箍是扩展水平段钻井的理想选择。

该公司表示,尽管该接头保持了流线型几何设计,但其扭矩能力比相同尺寸的API钻杆接头平均高出85%至280%。TSC钻杆认识到,与API钻杆连接相比,大多数高扭矩连接的缺点是通常需要更多的匝数来弥补。因此,一个关键的设计标准是在不牺牲性能的情况下减少必要的转弯数。根据连接尺寸的不同,补孔的匝数从7.5到9.6不等。

当今钻井程序和较深井的另一个趋势是使用钻柱振荡程序,包括在钻井时交替顺时针和逆时针旋转钻柱。加勒特表示:“我们发现,这些振荡程序导致的一个问题是,连接可能有破裂的倾向。”PTECH+接头旨在为螺纹接头提供更高的上扣扭矩,我们已经成功克服了这一挑战。”为了获得更深的井段和更长的水平段,钻井程序需要更高的扭矩阈值,越来越多的陆地钻机正在升级组件,提高钻柱连接上扣扭矩的阈值能力。

除了钻杆之外,专有的PTECH+连接技术还有可能用于各种应用,包括海底管、修井隔水管和其他井下组件。虽然它目前主要用于陆地钻井,但也可以通过结合气密密封功能用于海上和其他专业钻井项目。

BHA和钻井工程软件

在BHA市场领域,Helmerich and Payne (H&P)的技术研究员梅南德表示,虽然在过去几年中,BHA组件几乎没有真正的突破,但仍有大量工作在改进现有技术,以提高耐久性,并使井下旋转时间更长。

(见图6)

图6 钻头和BHA分析模块是DrillScan钻井工程软件的四个主要模块之一。自2019年收购Drillscan以来,H&P一直致力于将Drillscan的更多应用集成到钻井机队中。

“我们已经突破了RSS和大功率泥浆马达的极限。此外,我们还看到了一些安装在BHA中的配件的开发,这些配件可以消除摩擦、抑制振动并减少粘滑。最后,我们看到更多的供应商采用了高频扭转振荡缓解技术,可以直接在RSS内部实现。”

梅南德表示,对于未来可能推动步进变化的技术,他对钻头转向技术很感兴趣,该技术采用带活动垫的钻头,可以实现更好的轨迹控制和更精确的井眼位置。”他说,另一个值得关注的地方是沿着底部钻具组合和钻头放置非常小的传感器,以获得更好的数据,这有助于验证H&P的模型。

梅南德还强调了钻头取证的好处,该技术使用扫描设备提供的图片,并用人工智能驱动的算法进行分析,为枯燥的分级提供详细的3D图像。他说:“我们的想法是更好地测量钻头的磨损,然后减少为新应用设计新钻头所需的时间。”“这样就不需要手动测量单个切削齿的磨损类型和数量,否则会花费大量时间,而且可能不准确。当涉及到迭代设计改进时,这对钻头提供商来说是一个很好的过程。”

随着行业走向真正的数字化,梅南德先生解释说,H&P的一个重点领域是集成公司部署的许多井下产品和技术,作为实现自动化钻井的一揽子计划的一部分。他说:“我们在H&P所做的是通过不同程度的自动化从地面更好地控制底部钻具组合。“无论是新的还是现有的BHA,我们都在考虑如何在操作参数、钻井性能和导向建议方面对其进行控制。对于越来越复杂的井段和越来越长的水平段,如果我们想要突破极限,就必须考虑结合技术,否则至少目前存在技术限制。”

2019年,H&P收购了DrillScan钻井工程软件,该软件有四个主要模块——井眼规划、井眼完整性、BHA和钻头分析以及钻柱建模。他们利用建模和模拟缩短了到达目标的时间,提高了底部钻具组合的完整性,增加了与油藏的接触。梅南德表示:“我们希望将DrillScan软件的应用程序集成到H&P钻机上,以实现自动化。”例如,该软件基于物理的算法与AutoSlide技术相结合,与地面设备协同工作来控制BHA。其想法是尝试预测摩擦量,并在给定井眼轨迹的情况下找到最佳钻压RPM。我们希望优化H&P的所有设备,以获得最佳ROP,减少振动,并获得更光滑的井筒,我们使用DrillScan软件使设备能够实现这些目标。”

一旦DrillScan软件成功地与地面钻机设备集成,并实现了与井筒质量和钻井性能相关的目标,H&P就可以专注于另一个主要目标:创建一个数字孪生,实时预测和建模性能。梅南德先生解释说:“我们希望提供我所说的真正的数字孪生,这意味着对钻柱和BHA的状况进行实时、实时、虚拟的表示。”拥有这种井下眼,也就是说,拥有整个钻柱的真正数字孪生,可以让我们在ROP、转向和振动方面更好地控制钻柱。”一旦钻井完成,H&P就可以快速分析其性能,预测下一个钻井的性能。

梅南德先生表示,他认为将DrillScan软件作为H&P的一部分,为客户提供了多个第三方提供商难以实现的好处。他解释说:“我们有钻井平台,我们有钻井平台上的人员,我们有技术,这意味着我们可以掌握和控制从A到Z的一切,因为我们都在同一家公司。”“当你引入第三方技术提供商时,可能会出现集成或沟通错误的问题,但将DrillScan软件作为H&P产品组合的一部分,有助于确保我们了解需要做什么,并且我们有来自H&P传感器的数据来支持这些决策。”

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号