人工智能采油新技术与智能油田(上)

时间:2020-06-16 16:03

来源:

作者:方华灿 石油大学

我国石油工业中的油气勘探开发领域,伴随着全国人工智能发展的大好形势,将油气工业发展与人工智能相融合,正在开启颠覆性的技术创新,推动着油气田从数字化迈向智能化。例如,中石化公司已将下属西北油田定为智能油田试点单位。目前,西北油田已基本上实现了油气井信息化,占比达到了93%,正在向智能油田奋进。与此同时,为了实现油气的增产上储和降本增效,我国油气勘探开发领域还正在陆续推出了一些与智能化相融合的新技术。有的油田已建成了自动化采集和监控系统,可实现对油水井、生产设备等的实时监控。它们采用的智能油井远程监控系统/油田抽油机数据采集实时监控系统,不仅可以实时监测抽油机的运行状态和井口生产数据;而且还可以实现抽油机的远程启、停控制和及时发现设备故障自动报警并适时维修,从而保障了油田采油作业的正常运行。但是,还有一些采油新技术需要研究开发。

我国石油工业中的油气勘探开发领域,伴随着全国人工智能发展的大好形势,将油气工业发展与人工智能相融合,正在开启颠覆性的技术创新,推动着油气田从数字化迈向智能化。例如,中石化公司已将下属西北油田定为智能油田试点单位。目前,西北油田已基本上实现了油气井信息化,占比达到了93%,正在向智能油田奋进。与此同时,为了实现油气的增产上储和降本增效,我国油气勘探开发领域还正在陆续推出了一些与智能化相融合的新技术。有的油田已建成了自动化采集和监控系统,可实现对油水井、生产设备等的实时监控。它们采用的智能油井远程监控系统/油田抽油机数据采集实时监控系统,不仅可以实时监测抽油机的运行状态和井口生产数据;而且还可以实现抽油机的远程启、停控制和及时发现设备故障自动报警并适时维修,从而保障了油田采油作业的正常运行。但是,还有一些采油新技术需要研究开发。

人工智能压裂新技术

压裂作业是将压裂液以高压注入到储层中,最大程度撑开储层裂缝,从而使储层中油气释放出来,采至地面的过程。因此,压裂技术是油田开发过程中尤其是对异常储层采出油气的重要手段之一。压裂工艺的优化通俗地来讲,就是要能避开“毒蛇”、优选“甜点”、更好“张嘴”。就是说压裂工艺优化就要使储层裂缝的渗透导流能力和支撑面积显著提升,更好地“张开嘴”,就需要在压裂液的组成、配比及喷射方向,压裂泵的功率配备、运行参数,压裂段数、每段射孔的簇数、簇间距等方面,针对不同区块的储层特点及裂缝特征,进行优化设计。

目前,国内外均正在探索大数据、人工智能指导下的高精准压裂技术和布缝优化技术,这种通过人工智能实现的优化压裂设计,即称作人工智能压裂新技术。美国Quantico能源公司通过人工智能,将静态模型与地球物理解释紧密耦合,对不良数据进行质量控制,构成了高精度预测模型,用于压裂设计,在二叠纪盆地和巴肯的100多口油井中使用后,与邻井对比表明,人工智能优化压裂技术,不仅可以使产量提高10%~40%,还可以降低整体压裂作业成本。

我国也有些油气田正在摸索人工智能优化压裂技术。塔里木油田通过精细评价裂缝的可压裂性,顺利避开不利层段,优选出较好的层段,实施智能精准压裂技术,油田的克深24-1井酸压后日产天然气达到了37万立方米。还有,位于鄂尔多斯盆地的东胜气田采用地质、工程“双甜点”优化压裂选段技术,放弃了泥岩段,减少了无效井段压裂,使压裂段数由常规的12段优化为9段,从而使优势储层段得到了充分高效压裂,获得了单井日无阻流量23.2万立方米的良好效果。再有,中石化涪陵页岩气公司进行压裂工艺优化设计,通过增加每段射孔簇数,大幅缩短簇间距,并将压裂一段一级改为一段二级,把地层撕得更“碎”,有效地提高了溢气面积,从而使焦石坝老区的4口加密井,分别获得了日产31万方/天、36万方/天、37万方/天、38万方/天的高产工业气流。显然,人工智能压裂新技术正在国内外方兴未艾,前景广阔。

智能纳米驱油新技术

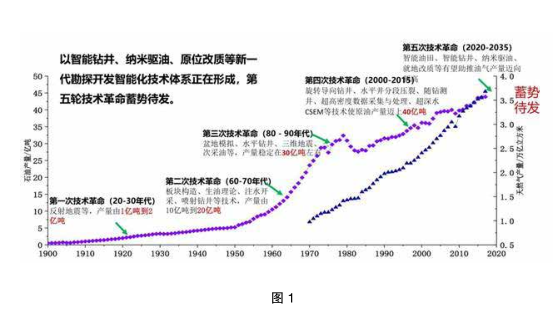

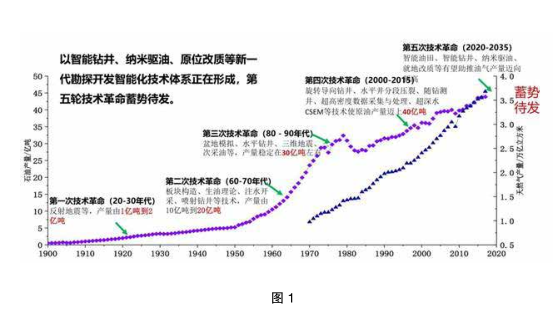

众所周知,纳米是非常小的尺寸计量单位,1纳米(nm)等于百万分之一毫米。纳米液是由0. 1~100 纳米一维尺寸的纳米剂分散于水中的纳米液滴构成的溶液。纳米液在采油领域用作驱油剂提高原油采收率的技术,则称之为纳米驱油技术。将纳米技术与提高采收率技术EOR(Enhanced oil recovery)及智能化融合集成,用于高含水油田和低渗透油田,来解决传统EOR技术不能解决或难以解决的问题的技术,即是新兴的智能纳米驱油技术,它是油气勘探开发领域第五次技术革命的新技术之一,如图1所示。

智能纳米驱油技术用于高含水油田和低渗透油田之所以能提高采收率,首先是扩大了驱油的波及体积。由于纳米液中分散于水中的众多纳米液滴“尺寸非常小”、“无孔不入”,因而能够基本上实现全油藏体积的波及;使原来未被波及到的体积中的原油驱替出来。其次是降低了油水界面张力。由于纳米颗粒的粒径小,且多孔,比表面积(m/g)大,大大降低了油水界面的张力(可达10~2mN/m),而且表面活性强,因而可使原油易于剥落成小油滴被驱替液驱替出来。再者是改善了储层孔隙的微观环境。由于纳米液具有很强的乳化原油和提高油层岩石润湿性以及降低储层孔隙黏滯阻力的能力,因而可有效地驱替储层孔隙中的胶质沥青质沉淀物及颗粒表面的油膜,使储层孔道和颗粒表面由“亲油”变为“亲水”,保持驱油液流动通畅,构成了一个良好的储层孔隙微观环境,有利于提高微观驱油效率。另外,纳米液还能够智能寻找和捕集分散油,使“分散油聚并”,形成“油墙”或富油带被驱出,具有自驱动力,能够实现智能找油。

国外,对于智能纳米驱油技术的研究,起步较早,目前进行的磁性纳米颗粒包裹体分散驱油技术,具有适应油藏类型广、稳定性好、多孔介质中的通流性能好、流向智能可控等突出优势,已经成为全球新一代纳米驱油体系,而我国尚未开始针对该技术进行相关的研究。提高石油采收率国家重点实验室和中石油勘探开发研究院共同牵头,联合国内10多家优势单位,组成的产、学、研、联合团队,经过近3年攻关,已经初步建立起了智能纳米驱油颗粒表面修饰方法,设计并合成出了4种不同特性的智能纳米驱油剂样品。另外,中石油勘探开发研究院自主研发的第一代纳米驱油剂样品QS-SiO2,减弱了水分子间的氢键缔合作用力,使普通水变成了更小的“小分子”水,更容易注入毛细管,可以使注水波及到普通水无法注入的低渗区域,将这些区域存在的大量剩余油驱出,是低渗透油田大幅度扩大波及体积的潜力所在,为特低/超低渗透油田长期稳产带来了希望。

井下油水分离新技术

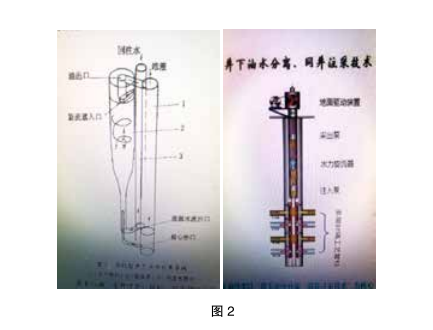

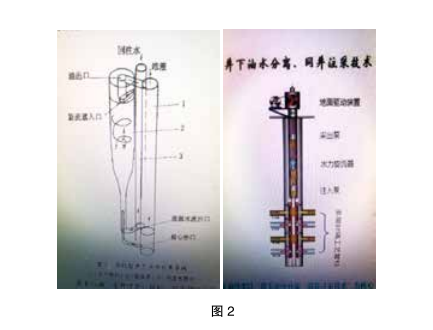

高含水是成熟油田面临的重大挑战之一。为了增加产油量,一般采取大泵抽汲开采方式,但是,这种方式所面临的问题是巨大的油水日处理量所导致的能耗大幅上升,设备投入和运行费用的不断增加,开采成本的急剧上升,而且污水处理也会带来潜在的环境保护问题。目前,国内外解决这个难题的思路是将井下油水分离新技术与井下同井注采技术相融合。这种思路就是将油井举升系统进行改进,并与油水分离工艺相结合, 对产出液进行井下油水分离。分离出的水直接回注到注入层,分离出的富油流则被举升至地面,实现在同一生产井筒内注水与采油工艺同步进行。该技术正朝着结构小型化、功能集约化、管理智能化的方向发展,它将开辟出智能“井下工厂”开发油气的新模式。图2即为采用井下油水分离及同井注水采油技术的示意图。

这种井下油水分离新技术带来的益处包括:降低原油生产费用,有利减污节能环保,节省器材设备投资,大幅提高油井产量。该项技术的核心是井下油水高效旋流分离技术。目前国内外正在研究的主要是管道式油水高效分离设备,它包括有柱型管道旋流器、导流片型管道式分离器、T 型管道分离器等等。柱型管道旋流器的工作原理是油水两相混合液经水平管道以切线方式进入旋流器内, 旋流器产生的高速旋转运动使重质相水在离心力作用下流向旋流器边壁, 并向下流动从底流口流出, 轻质相油则在旋流器中心处聚集向上流动,从溢流口流出, 从而实现油水两相分离。

近年来,我国对井下管道式油水高效分离技术曾先后在华北油田采油二厂、大庆油田采油九厂、中海油天津渤西处理厂、中海油南海陆丰13-1 和13-2 平台、流花11-1 平台等处,成功地进行了中试试验, 分离器性能好,分离效果显著,以日处理3 000m3 油水混合液为例, 采用新型管道式分离技术, 整套设备的体积可减小到100m3,投资额可降低到500 万元以下。同时, 分离后水中含油可小于万分之一, 再加一级处理就可达到排放标准, 环保效益也非常明显。

此外,中科院力学研究所还提出了一种新型的以圆柱型管道旋流器为主, 结合T 型多分岔管路和动态气浮选组成的新型管道式油水分离技术与装备。该技术的核心是通过油水混合液在柱型管道旋流器中的高速旋流和在T 型管中的动态分层交换,实现油水在管道中的快速分离, 从而突破了传统的采用大型储罐进行油水分离的作法, 使分离效率成倍提高。它具有处理速度快、效率高、占地面积小等优势, 符合目前油田开发对分离系统的发展需求, 具有广泛的应用前景。(未完待续)

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号