数字化与设计相结合优化海上钻井作业

时间:2020-08-10 10:37

来源:

作者:编译 李智鹏

在规划恶劣环境下的钻探活动时,将实际测量的响应与作业参数重新纳入设计循环,可获得资金、物流和可持续的多项优势。

在一口海底探井的设计阶段,必须广泛考虑各种设计假设。参数高低估值的范围,例如海底土壤支撑或隔水管和防喷器(BOP)以及阻尼力等都是应考虑的范畴。一般来说,如若发生最坏的情况,可能还会再次导致有限的钻井操作窗口,或出现更糟糕的情况,致使不得不采取高成本的补救或缓解措施,出现这种情况会阻止作业顺利进行,因此,设计过程中必须选择保守的参数。

三年多来,设在挪威Asker的4Subsea技术服务公司一直在参与巴伦支海和北海连续7次的钻井会战,作业期间,该公司提供了作业前的评估和监测服务。包括对导管和表层套管进行的前期结构设计分析,以及作业期间进行的海底油气井健全性监测,简称SWIM。

测量的隔水管和BOP的响应共计371个作业日,该BOP与两部不同的半潜式钻机连接在一口井上。通过将测量获得的结构化数据与设计数据相结合,验证了油井基础和土壤支撑结构的健全性。移动式钻井平台的隔水管和BOP上安装了一组传感器系统,用来监测土壤和结构的健全性。

减少保守主义

结构化的操作数据和测量的响应用于改进分析模型,从而减少保守主义。对于采用重型设备重新对一口现有的探井进行作业的情况,测量土壤支撑的方法可用来排除一些最坏的情况,启动即将投入的作业。一个通过设计循环启动勘探活动的案例将在此予以展示。

在恶劣环境下钻一口海底探井的典型做法是使用一部配有海上钻井隔水管和海底BOP的半潜式钻井平台。在这类钻井作业过程中,油井的导管作为井的基础,因此,必须设计为能够承受此类作业所带来的载荷。

这种载荷的主要成分是海底隔水管柔性连接器(或关节连接器,简称:柔性关节或可弯曲关节)因拉力和角度变化引起的弯曲负载。如前所述,井口弯曲负载的幅度大小由以下因素所致:海底BOP组件的高度;随着BOP高度的增加,作用在BOP顶部剪切力的力矩臂也随之增加,因此,力矩臂的增加会加剧井口弯矩的增加;下部海水隔水管装置(LMRP)淹没的重量;关于隔水管拉力的操作要求,通常需要LMRP连接器应能承受给定的过拉力,以保证安全拆卸。LMRP淹没重量的增加会导致海底BOP顶部的柔性关节拉力增加。由于拉力的增加,BOP顶部的剪切力也会增加,从而导致弯矩增加; BOP和LMRP装置的总质量;BOP的动态振幅是BOP总质量的函数。质量的增加通常会使BOP井口系统的共振周期更接近气象峰值周期,从而增加井口基准的动态负载;海底BOP顶部柔性关节的转动刚度;海底柔性关节的转动刚度在BOP顶部产生弯矩,这会通过BOP直接向下传递到井口基准,增加柔性关节的刚度可在井口基准提供更高的弯曲载荷。由于更加严格的安全要求,BOP的高度和重量在过去的40年里已有了显著增加。

此外,需要涵盖更广泛水深的移动式海上钻井平台,这就要求在海底BOP顶端配置更高压力等级的柔性关节。海底柔性关节更高压力等级的结果是增加转动刚度,随着BOP尺寸和柔性关节额定压力的增加,井口系统就需要更高的结构强度。图1展示了导管分析的主要部件。

图1

导管设计

导管的主要作用是扮演井口结构载荷的一个基础。因此,导管的设计必须能承受隔水管带来的载荷。导管分析的目的是确保其设计坚固,图1概述了导管典型分析的主要内容。

对于给定的钻井作业,导管分析通常会给出一组操作要求。对于动态负载较大的油气井的施工作业,其要求通常是不同方案最大允许的沉入水下的容器体(简称:水下沉体)的偏移量,以及作业期间最大允许的波浪高度。

随着设计载荷的增加,导管外壳要求的结构强度必须相应地增加。最常见的方法是将导管的尺寸从30in.(英寸)增至36in.,此外,这也增大了土壤暴露的面积,因此,土壤的支撑能力也应随着导管尺寸的增大而增加。不过,这将造成严重的成本负担,需要特殊的处理设备和额外的钻机时间,将上部井眼从36in.扩大至42in.,同时,还会使水泥成本增加。

土壤支撑

对于卫星井(卫星井是在同一油田钻探的多口近海油气井)的导管设计,最重要的参数是所在井位的土壤支撑。在分析模型中,土壤支撑被建模为土壤反应弹性,包括横向的py弹性、t–z弹性(表皮摩擦)和轴向的q–z弹性(末端轴承),横向土壤支撑通常掌控着导管的设计。

支撑土壤的特性通常是通过前期现场勘测建立的,多数情况下,勘测包括几项锥体穿透测试(cone penetration tests 简称CPTs),极少数情况下,由锥芯样本(或岩体)所支撑。因此,必须根据CPTs的结果,结合该地区的经验来确定设计土壤参数。

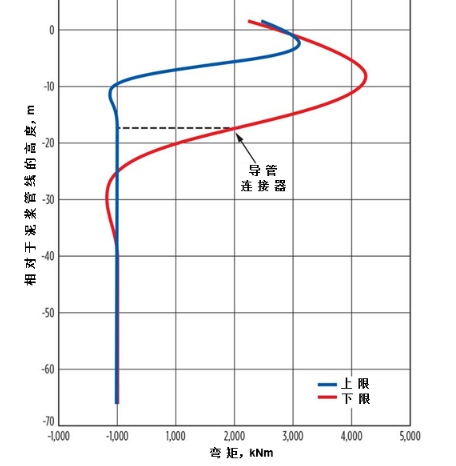

一个典型的情况是土壤的上层被软泥土所占据,海底以下3-15m过渡层下方才会出现稍微坚固的地层,到此处为止,导管设计评估最重要的参数是向下至坚固支撑层的距离。CPTs很少深至5-10m,往往没有证实坚固土壤层的高度。因此,很难确认软质和硬质土壤支撑之间的转换或漂移深度。这往往会导致土壤设计参数高低估值之间的差异。图2展示了土壤剖面上限和下限设计分析的典型响应。

图2

图2的结果展示和说明了沿导管高刚度和低刚度设计土壤的一个典型的弯曲载荷分布。弯矩会随导管深度的增加而增加,直到导管到达一个坚固的土壤层,在此,负载被转移至该土壤层。

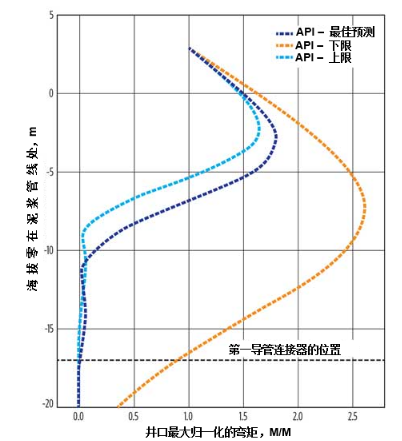

同样的数据集也被用来将设计分析中不同的土壤模型与实际测量的响应进行比较,包括低估和最佳估土壤参数的目的是说明在从有限的数据中建立土壤特性时所采取的保守主义的影响。

图3为根据不同土壤剖面分析,相对于所有井施加载荷得到的沿导管的最大负载。给出了沿导管的峰值载荷与所施加负载的最大比值绘制为油井刚度的函数。表明从低估到最佳估土壤的效果是非常显著的。因此,提高土壤现场勘测质量可能有助于减少导管设计过程中的保守主义。

图3

除了影响导管的负载分布外,井的支撑刚度也影响着隔水管的整体载荷,即动态负载。两种反向效应驱动着导管载荷,由于偏移和洋流的原因,静态载荷随着井的上部地层的变软而减小,这是由于在较软的地层支撑下,隔水管与BOP之间相对角度的减小所致。这导致了软地层井井口基准处的静态弯曲载荷降低。反向效应是BOP承载的动态振幅放大。由于BOP的共振周期通常在1-5秒之间,低于波浪激动力的峰值周期。因此,一口上部地层较软的井会增大共振周期,从而使共振周期更接近波浪激动周期。

例如,利用不同的土壤支撑,在对其中一口Hs=3.5(Hs为BOP的高度)以及波普峰值周期为4至20秒的井进行的整体隔水管分析得到了最大动态负载。随着BOP共振周期的增加(较软地层的支撑),井口的动态负载也会随之增加。

图4

海底油气井健全性监测(SWIM)

所有报告的测量都是利用传感器系统进行的,图4示意了SWIM监测系统。示图显示了2017年的设置。从2019年开始,该系统还包括了一个应变传感器套件。测量系统由三个集成的运动装置(integrated motion units 简称IMU)组成,利用该系统测量了10 Hz采样频率下的加速度和转动速率。加速度和转动速率被转换为角度。此外,还需计算井的一些健全性参数,例如,这些健全性参数假定,大多数探井采用海底BOP进行的钻井可表示为简化的钟摆模型。每口井的健全性参数和测量响应都进行了数据存储和结构化处理,允许将这些数据用于未来的操作中。

重新进入现有的探井

当重新进入一口现有的探井时,可以从测量中获得进一步的好处。在此例子中,来自现场的勘测得出,测量响应可用来确定井的实际刚度,无需从不确定性中进行保守的估计。通过结合健全性参数,如BOP共振周期、转动深度和井的刚度,可以排除较软土壤支撑的方案。

图5

图5给出了这方面的示例,其中BOP的动态振幅放大是通过区分隔水管与井口角度响应幅度幽灵式变化1小时的响应所发现的。虚曲线来自BOP的分析模型,对不同土壤剖面的分析与测量响应进行了比较。展示的三种不同的土壤剖面(下限、上线和最佳预测曲线),均是在采用API RP 2GEO土壤弹性配方基础上建立的。给出了来自测量的两种不同的放大波普(测量活动中最硬和最软的小时数),因为测量响应显示出一种随时间软化的情形。 比较清晰地表明,下限土壤支撑方案可以被排除。这一比较源自一次钻井活动,该井最初的作业是在一部移动式海上钻井平台上进行的,后来,另一部移动式海上钻井平台回到该井完成了后续的作业。

图6

在前面进行的导管分析中,实际的油气井支撑的知识被随后用来提高这一作业的操作极限。图6给出了不同土壤剖面分析对最大动态弯矩的影响。图6为导管弯矩、下限土壤剖面所产生的结果。

观察到的最大导管弯矩降低了35%,第一导管连接器的弯矩减小接近于零。这对操作极限以及即将进行的作业连接器的疲劳预测有着重大影响。疲劳预测的改善对于作业是积极的,因为重返该井的初始分析显示出不了可接受的疲劳损伤。

应当指出的是即使是最好的预测,上限的土壤支撑也太软了。这表明设计中使用的土壤弹性应当更加坚硬。来自多口井汇总的测量数据未来可用于开发和验证更复杂的土壤模型,以改进未来的设计分析。

增值

使用一种方法,将设计分析中的结构化数据与实际操作的测量数据相结合,既有利于持续操作,也有利于未来的导管设计。这种方法的先决条件是以具有相关元数据的结构方式存储所有的相关信息。这就实现了一个学习过程,通过这种过程,将作业阶段的知识纳入到未来油气井的设计中,从而改善作业窗口,减少油气井导管设计中的保守主义。包括井口系统的结构和疲劳性能。这样做的结果是有可能会降低导管的尺寸、减少导管接头的数量、允许使用不太复杂的连接器以及简化海上作业的部分过程;总之,可能的效果是减少投资和降低运营成本。

在重返一口海底油井的情况下,这些测量可用来排除土壤支撑最保守的预测,增加允许的水下沉体的偏移量,为即将进行的作业增加允许的波浪高度。这可能会再次减少等待天气的时间,以及降低与钻井平台定位有关的费用。此外,改进的模型将提供改进的井口疲劳预测,这将延长井的使用寿命,从而使产量增加。对于那些挑战土壤支撑条件、导致油气井作业限制的井(Hs或偏移限制),测量响应可用来排除最保守的土壤预测,扩展操作窗口,从而降低作业成本。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号