定向钻井井底钻具组合(BHA)采用导向马达执行滑动钻进历来是一项人工操作和依赖技能的作业。一直以来,该行业所采用的基本导向方法大致是:由定向司钻(DD)负责计算所需钻进的滑动进尺和目标方向,然后执行滑动,在此期间,还需控制钻井参数,最终目的是优化钻井绩效。滑动质量(按所需方向调整工具面的时间占比来定义)以及滑动期间所获得的钻进表现很大程度上取决于DD的技能与现场经验。

本文在此介绍另一种导向方法,该方法通过钻机的控制系统,实现滑动导向控制和钻井参数控制自动化操作,由司钻负责滑动监管,确保定向作业获得高质量的绩效指标。利用这一工艺流程,将导向指令(计划进尺和工具面控制指令)传递给钻机的可编程控制器(PLC),然后,执行一组自动指令的序列:对齐或校准马达工具面、将钻头下至井底、执行滑动钻进、滑动结束时恢复或重启旋转钻进。

这种导向自动化的现场测试表明,该方法可达到或超过DD所能达到的滑动质量的定向控制,而且,该方法是可重复的,性能表现具有充分的一致性,不依赖经验监管即可获得高性能指标。此外,这种导向方法是整个自动化钻井工艺中的一个重要组成部分,其中,定向钻井过程中的所有组成部分(定向指令的生成、滑动和旋转钻进的执行、钻机各项活动或进程的管理)都是完全自动化的。

技术介绍

在过去的18个月里,一种自动滑动导向控制方法已成功得以开发,并在美国几个主要陆上盆地的多部钻机上实施了钻井作业。作为钻机控制系统的一个集成部分,该方法能自动执行将井底钻具和钻头提离井底(滑动准备)以及将其置于井底(滑动执行)所有步骤全过程的动作操作,这些操作一并构成滑动钻进。

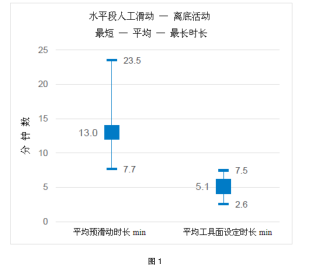

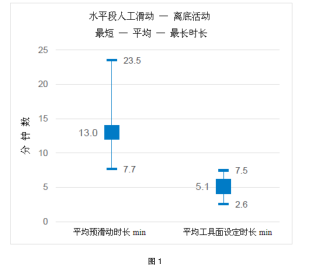

钻头离底的自动化主要指的是在滑动之前钻头提离井底后发生的所有的操作活动。例如,钻头离底后的其中一项关键操作就是将其下至井底执行滑动。置钻头于井底的关键操作又包括多个子操作,例如,在钻头吃入地层前输入反扭矩以及根据压差检测井底状态,这些都必须由控制系统来操控。离底作业的自动化对滑动钻进过程的整体优化具有重要影响。在实施这项自动化技术之前和期间进行的人工滑动分析表明,各个井、各个井段和不同定向司钻之间在钻头离底的时长方面存在着很大差异。一项对水平段进行的超过750次人工滑动的分析显示,离底作业期间(预滑动或滑动准备的时长)平均为13min,其中最短的为7.7min,最长的为23.5min,见图1给出的水平段离底时长的分析。这一巨大的差异可以通过滑动自动化方法有效的予以解决,可为石油公司或运营商节省大量的费用。

钻头在底的自动化主要指的是依据随钻测量(MWD)测得的工具面数据精准地执行滑动钻进。钻头在底的核心操作必须是自动化的,其操作是利用工具面方位和其它地面测量数据,需要时可对工具面进行主动式和响应式调向修正,修正的幅度和频率必须与工具面移动或偏离的量相匹配,这种修正相应地又会受到各种钻井参数、地层类型、ROP和其它作业因素影响。

这种自动滑动方法的目标是提供一个“精准的滑动”,即马达工具面与期望的方向始终对准,而不是自动控制autodriller。目前,autodriller钻井参数(钻压、压差、ROP设定点)的控制是由司钻进行设定和执行的,而滑动控制自动化是通过收集autodriller设定点的变化而产生的参数变化进行控制的。例如,增大钻压会产生更大的压差,这需要额外的反扭矩来保持工具面方向。这种职责分工(司钻或DD对设定点进行控制、自动化系统对工具面进行控制)让人专注于钻井性能,也是无人操作的一个使能者。

数据与控制

为了有效地发挥作用,一个自动滑动系统必须具有与多种钻机系统和数据源:钻机顶驱、钻机提升系统、地面钻井参数测量数据、以及MWD工具面测量数据的功能链接(数据和命令的输入与输出)。

Ÿ 钻机顶驱:为了使工具面与期望的方位对齐并保持一致,自动化系统必须能控制钻机顶驱主轴探针的位置;

Ÿ 钻机提升系统:为了松弛绞车刹车让钻头触及井底执行滑动钻进,以及完成一次滑动钻进后上提钻具,自动化系统必须能控制钻机的提升系统,例如绞车;

Ÿ 地面钻井参数测量:控制系统必须能接收地面实测的压差、钻压、扭矩和ROP等数据,以便对顶驱主轴探针的位置进行调整,保持工具面在期望的方向;

Ÿ MWD工具面测量数据:控制系统必须能实时接收MWD测得的工具面(磁工具面和重力工具面)数据,以便对顶驱主轴探针的位置进行调整,保持工具面在期望的方向。

由于这个自动滑动系统是在一部原始厂商钻机(钻机控制系统和钻井综合录井仪已被集成于一体)的控制系统下实现的,因此,对钻机系统而言,很容易实现所需数据和命令传输的集成。

导向方法

导向自动化方法意在采用反应式和主动式两种导向算法来复制一名有丰富经验的定向司钻的导向表现。反应式导向逻辑是基于输入的MWD工具面测量数据来实施导向;而主动式导向逻辑是基于观察到的钻井参数来实施导向的。

在这些导向算法中,每一种算法都拥有控制该系统行为的大量参数,这些控制参数须由该系统动态地进行调整,以确保导向算法得出准确且适用的指令。例如,当观察到压差增加时,系统必须输入一个与反扭矩量值相对应的顶驱主轴探针位置的调整,以保持工具面在期望的方向。对于出现的增量压差,探针位置调整的幅度将根据钻具尺寸、压差大小和其它钻井参数的变化来调整,而且,这种调整必须被限定为能够产生一个精确的导向响应。此外,该系统还必须考虑到有条件地改变导向响应的复杂性:例如,如果一个压差的增加带来的反扭矩会将工具面移向期望的方向,则无需采取动作。这些调整必须是建立在连续、实时的基础上进行的,以实现有效的导向。最后,该系统必须在安全的前提下,在现有安全互锁范围内进行操作。

导向算法的选择(反应式、主动式、或两者兼有)以及决定算法表现的参数选择很大程度上取决于井段(垂直段、造斜段/曲线段、水平段)的变化和所在井段的钻井深度。为了便于灵活操作,这些参数被集成到一些被称为“导向处方”的初始化文件中,当每口井将要钻井时,不同的导向处方会被自动地加载(通常由某个井段的开始或某个井深所触发),以保持最佳的导向效果。

滑动精度

滑动精度通常可以理解为在整个滑动过程中,导向马达在期望的工具面方向上保持井眼轨迹连续性如何的一种测量。持续保持在期望方向上的滑动钻进会使马达打出更高的造斜率和钻进效率,而精准度差的工具面控制,滑动效率会大幅降低,滑动进尺和井眼狗腿度可能会变化无常。从定向控制角度来看,滑动精度是马达所钻的进尺是否接近其预期应打的进尺以及各次滑动之间导向的连贯性和一致性是否良好两项指标的综合描述,使之能正确地确定后续滑动井段的进尺和工具面的方向。精确连贯的滑动进尺是减少井眼扭曲和做出更好定向决策的前提保障。

对于此项应用,应以三种衡量标准对滑动精度进行评价:滑动评分、工具面分布(工具面的变化)和废进尺(Burn Footage烧掉的进尺)。滑动评分是一种通过计算进行的滑动评判,通过计算整个累积的滑动表现来表明实际的工具面控制与期望的工具面值的接近程度。滑动评分范围从-100到100,-100是沿与预期方向正好相反的方向进行的滑动钻进(例如以90°重力工具面的滑动,而不是270°的滑动);而100是完全沿预期的方向进行的滑动钻进。这种衡量通常用来比较各次滑动精准度的表现,尽管对于井与井的比较可能是某个井段的平均值(例如造斜段/曲线段的平均滑动得分)。

工具面分布是一个图形指示器,该指示器显示了整个一个滑动钻进井段的工具面控制精度。工具面控制被认为是“很好”(目标方向20°范围内),“可接受的”(目标方向45°范围内),或“差”(偏离或超过目标方向45°以上的)。绘制每个控制量程内滑动钻进耗费的百分率占比可以快速准确的进行井与井之间和井段与井段之间的对比。图2列举了一个工具面分布,给出了该指示器的图示说明。

图2中,每个竖条代表不同的井水平段范围内工具面的分布,从这些数据中得出的一个可能的结论或许是:图中右侧更多的最近的井滑动钻进工具面控制表现为“好”的占比有所增加,滑动钻进工具面控制表现为“差”的占比有所减少。

废进尺指的是以“差”的工具面控制(偏离目标方向45°以上)开始滑动的一种距离的度量。该指标可对每次滑动或多段滑动的平均值来进行评价,以便在井与井之间进行绩效对比。开始一次工具面控制差的滑动是一种浪费精力作业,是一种未按期望方向变化进行的滑动钻进,被视为是无绩效的钻进作业,因此,所打的进尺被视为是“废进尺”。滑动开始后所打的大量的废进尺需要定向司钻再做导向进行滑动纠斜,以满足要求的定向目标,这将导致更多的滑动时间。在与各种滑动速度标准联系在一起进行评价时,从自动滑动系统的角度来看,废进尺在评价是否“到达井底(go to bottom)”的逻辑时是有用的。结合滑动评分、工具面分布和废进尺这三个衡量指标,可在每次滑动、每个滑动井段,或在每口井基础上对滑动表现进行一个快速和有意义的评价。

滑动速度

与工具面控制精度一样,滑动执行的速度对滑动成功与否同样重要。如前所述,作为KPI的一个指标,在评价自动滑动系统时,由于该系统管控的不仅仅是井底的表现,ROP的快与慢也是一个重要指标。在与人工滑动相比较时,从预滑动时间的衡量中已观察到有大量的节省。请注意,可能存在某些情况,对比一位定向司钻和司钻各自执行的一次滑动钻进的ROP可从中获得有价值的信息或启示,这样可以评价是否能够减少作业人员。例如,确保减少人员的操作不会影响在底滑动钻进的绩效表现。利用三个绩效指标来评价自动滑动的速度:累积的旋转至旋转或滑动至旋转(RtR或StR)的时长;每次滑动的RtR或StR时长;以及滑动速度。

RtR和StR是执行一次滑动所需的总时长的度量。当一次滑动发生在同一立柱的两个旋转钻进周期之间时,采用RtR,其时长开始于钻头从第一个旋转周期结束后提离井底的那一时刻,而结束于钻头为执行第二个旋转周期而返回井底的那一时刻,两个时间之差为RtR的时长。StR是一种类似的度量,但其指的是发生在该立柱上部先前未进行过旋转钻进的那段立柱的滑动。StR的时长开始于司钻退出滑动的那一时刻,而结束于滑动后钻头返回井底的那一时刻,这两个时间之差为StR的时长。这些时长的度量包含所有的受滑动自动化或受定向司钻影响的离底活动。RtR和StR的总时长被所执行的滑动次数所平均,为的是获得每次滑动的RtR/StR的时长,这对跟踪井与井之间的滑动效率以及寻找控制逻辑中是否存在改进的潜力是非常有帮助的。

最后,将各井段总的滑动进尺除以累计的RtR/StR时长得出滑动速度,即一种包含滑动前后离底时间的速度度量(ft/hr.)。在评价人工滑动或自动滑动的表现时,相比ROP的衡量,滑动成本的衡量则更加有用,因为它考虑了与滑动钻进有关的所有的活动。检查滑动过程中执行具体任务的持续时间——例如平均的预滑动时长或平均的工具面设定时长一定程度上可能是有用的。虽然这些时长是以RtR或StR时长的度量来考虑的,但具体地对其进行检查可能会让滑动处方得到改进。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号