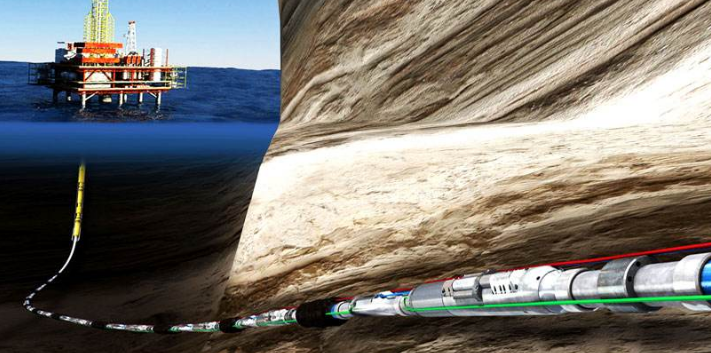

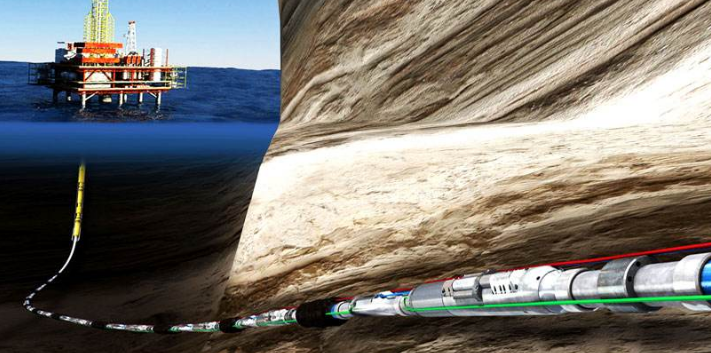

多年来,沙特阿美石油公司与斯伦贝谢公司合作,研发出一项先进的集分支水平井技术与智能完井技术于一体的井下钻完井工艺,创下了世界首个智能分支水平井钻完井范例。这项技术的先进性在于将井眼与储层的接触推向极值,以“极限储层接触” 获取更高的采收率,使井眼能够接触超过 20km 的储层, 为了确保整个储层均匀开采,需对储层开采进行适当的划分与管理。

分支水平井多采段智能完井工艺整合了多项新技术和新实践:建井与布井实践,利用感应耦合器让电缆分岔进入水平段;合理部署多个低功耗、无限位置的电流控制阀;验证了一个一体化的生产监测系统;提供井下各开采段压力、温度、流量及含水率的直接测量;为提供实时数据和开采动态成功地开发出一套集地面测量、监测、产量监控及数据采集于一体的控制系统。可在不采用传统采油模式估算节流孔径的情况下直接控制某个开采段,使其稳定在一个目标流量。

技术介绍自 2000 年以来,沙特低渗透碳酸盐地层“最大储层接触”的技术应用与评价有增无减,目前这类分支水平井总的储层接触超过 10km,且配有液压内控阀和永久性的井下监测系统;一口智能化的、最大储层接触的井已展现出开发成本低、产出率高的开采特性。钻井技术使分支水平井油层覆盖面积大幅提高,产出率惊人。

然而,智能完井技术尚未跟上步伐,致使油藏工程师们只能用较少的数据管控这类高产井。极限储层接触完井技术,将分支水平段分隔为多个开采段,各开采段都能提供流量、压力、温度、 含水率及可变节流等参数,使复杂的分支水平井开采效率得到了极大提升,采收率更高。技术开发极限储层接触钻完井工程是一个复杂的多学科开发项目,融合了工程开发、系统鉴定、现场试验与评估等多个开发步骤;一个简单的产品开发活动可以采用一种“第一次做正确”的方法,但这并不适合一个复杂项目,因为这可能导致不切实际的管理预期,从而使未来的研发处于尴尬的危险境地。

即使是最有经验和最勤奋的开发团队也无法应对“未知的不确定的事物”,涉及的严重问题隐藏的如此之深,致使所有实验室样机试验的方法都难以发现这些问题。因此,作为开发进程的一部分,必须先进行全面的测试和初步的现场试验,尽力发现预想不到的问题,在对关键开发环节产生影响之前解决这些问题,以防耽搁项目进展。

这种早期现场试验的方法成功地运用在试验1 中,试验 1 验证了建井实践;试验 2 测试了原型机电控阀;试验中获得的经验极为重要,所获的知识融入到后续的技术开发和现场实践中。在试验 1 和试验 2 过程中,发现压力表电子元器件和含水率传感器总成出现了“未知的不确定的故障”,由于这些都是工具类故障,整改起来比较简单;试验 3 期间,当井底钻具出套管窗后沿尾管外径追踪监测至几百英尺时,遭遇了一次应用性失败,导致井底钻具与 7″ 智能尾管外电脐带发生交叉故障,毁坏了井下通信系统;这一严重而难以预测的问题不可能通过有效规划来预见和预防;因为这是一次应用上的失败,只有通过现场试验才能发现。流程图如图 1,展示了试验3 计划评估的内容扩展,因程序终止导致的应用失败表示为红色“X”,重大的项目资源转变为失败的原因调查,根源很快被找到。

调查小组决定重新开发侧出口方法及修正钻井传感器的用法,以防应用再次失败。制定了一个新的项目计划,要求追加三个并行试 验, 试 验 4、5、6, 试 验 4 计划利用电阻率测井和修改后的程序有效规避电脐带故障;详细内容在极限储层接触井的建井部分予以阐述;试验 5 是一个简化的试验;试验 6 是一个全面的安装测试,类似于先前试验 3 的安装测试,这部分是我们讨论的重点。由于钻完井作业重复交织,图 3 是这口极限储层接触井的示意图,图中重点突出了沿 7″ 有线尾管到每个母感应耦合器的电路走向,每个智能分支通过一个公感应耦合器与 7″ 有线尾管连接。控制阀,控制开采段的流量。

图 6 是一个“非湿”感应耦合器剖面图,充当着连接器的作用,因此,不需要接触式连接,将两个放在一起的线圈通上交流电,线圈之间产生磁场,就像一极限储层接触井的设计试验 6 在一口三分支裸眼生产井中进行,储层为低渗透碳酸盐地层,三个分支水平段都分别安装了智能完井装置,利用感应耦合器将完井装置与 7″ 有线尾管连接,图 2 展示了该井设计的三分支水平段。图 4 是智能分支完井的关键组件,包括公感应耦合器、馈穿膨胀封隔器及提供流量监测与状态监控的流量控制阀。

图 5 为流量控制阀剖面图,借助一个并行的工具管,开采段的流量进入完井装置,该工具管包含一个用来测量流量的文氏里流量计,测量压力、温度和含水率的一组传感器,以及一个可变的电扼流线圈,相当为一个流入个变压器,用这种方法实现“非湿”连接;虽然它比湿接头或接触式连接器更可靠,但也有其自身的复杂性:井下电源和遥测必须是交流电通过耦合器,而不是采用电子器件,这会进一步提高连接的可靠性。

极限储层接触井的建井为了实现智能分支完井和上部完井,7″ 有线尾管提供的多功能电插座起到了转接器的作用,它们与一个外部的电脐带连接在一起;每个连接座包含一个母感应耦合器和一个转位的套管接箍,它们在事先进行的间隔组装中配对,转位的套管接箍起到了着陆作用,以确保公母耦合器对准,使用感应耦合器、电脐带和保护器,井径需从 8 1 / 2 ″增至 9″ ,以确保尾管顺利下入和固井质量;这是通过随井底钻具一起下的扩眼器来完成的,节省了一趟专为扩眼的起下钻,为了提供 L-1 分支和 L-2 分支开窗的出口选择,电脐带被缠绕在 7″ 尾管上。

7″ 绕线尾管不旋转下至总井深,坐定悬挂器,母耦合器进行加电测试,原地固尾管,作为必要程序进行一次通井起下钻,并对转位的套管接箍进行喷吹,以确保尾管正确着陆,然后重复进行电测试。用一套常规旋转导向工具以最大机械钻速钻 6 1 / 8 ″ 母井眼(L-0),进行通井作业,扭矩和摩阻软件用来生成通井钻具组合与完井管柱两个模型,试验 1 至试验3 展示了通井钻具组合与完井管柱之间摩擦系数的良好关系,从图 8 可以看出,最终通井作业可被视为一次虚拟的完井作业;请注意利用扭矩和摩阻模型生成的图表中的锯齿形特性,这反映了作业期间油管灌装点的占比。

眼前重复电测试,L-0 分支完井结束。下 L-1 分支斜向器和轴向定位,作为一个井下参考点旋转使用转位套管连接器,这会使套管开窗朝着外布电脐带相反的方向向上磨铣;根据试验 3 获得的经验,初始井下开窗造斜需利用电阻率来消除沿套管向下的可能性,这需要密切监测井下工具测得的实时电阻率数据,以证实开窗井眼是否钻出尾管,邻近金属尾管时,采用电阻率对比的方法完成操作,即高地层电阻率与低电阻率之间进行测量对比。

分支井的成功实践,完成了 L-1分支井的完井作业;上部完井包括将电脐带、生产封隔器和公感应耦合器下入井下,与 7″ 有线尾管感应耦合器配接,通过对 6 个流量控制阀进行的功能测试,所有的 3 个分支水平井眼总的完井连通性得到了验证;液压坐定生产封隔器,并成功进行了重复电测试,完成了“极限储层接触”井的建井作业。这里所描述的作业程序清楚地说明了钻完井之间的多重交替作业,这需要一个新层次的协作水平,确保满足极限储层接触井的要求。许多情况下,完井要求制约着钻井作业程序,这对获得6 1 / 8 ″ 井眼的完井摩擦系数尤为重要;钻井与通井作业由于其相互影响,作为一项联合作业必须对其进行优化;重点放在运用优化的井底钻具组合、结合有效的泥浆调整和岩屑清除实践,由此产生的低机械钻速延长了钻井周期,但改善了井眼质量,这种改善减少了为满足摩擦系数要求需要通井的起下作业,因此获得的净收益是可观的。

完井要求严重影响钻井进程的其它方面包括:需为 7″有线尾管扩一个 9″井眼;斜向器定位检查,避免切断电脐带;为提高开窗质量,研磨需要恒定的机械钻速而非恒定的钻压;专为进行电性能检查的起下作业。这些都是影响钻井进程的复杂工艺。(未完待续)进行通井作业,直到获得所需的摩擦系数,一个公感应耦合器、两个流控阀和两个膨胀封隔器组成的 L-0 分支完井组件不旋转下至总井深,配对验证感应耦合器的电性能和流量控制阀的功能,封隔器通过液压使感应耦合器就位,释放下井工具,起出井井下电阻率记录曲线的反应结果。

图中套管开窗出口的低电阻率向上逐渐增大,向着较高的地层电阻率稳定上升;也有可能发生相反的情况,例如,如果低电阻率读数持续,表明出现了井底钻具沿套管附近钻进的情形,遇此情形钻进会被停止,以免与电脐带相碰。使 用 常 规 旋 转 导 向 工 具 钻进,确保初始开窗造斜钻出一个低 狗 腿 度 的 井 眼, 一 旦 随 钻 测量 MWD 获得可靠的定向方位,就可以对电阻率数据进行密切监测,一旦井底钻具钻出尾管超过4.5m,就会出现此种情形。

L-1分支井钻至总井深,成功实现智能分支完井和电测试,利用 L-0分支井的成功实践,完成了 L-1分支井的完井作业;上部完井包括将电脐带、生产封隔器和公感应耦合器下入井下,与 7″ 有线尾管感应耦合器配接,通过对 6 个流量控制阀进行的功能测试,所有的 3 个分支水平井眼总的完井连通性得到了验证;液压坐定生产封隔器,并成功进行了重复电测试,完成了“极限储层接触”井的建井作业。这里所描述的作业程序清楚地说明了钻完井之间的多重交替作业,这需要一个新层次的协作水平,确保满足极限储层接触井的要求。

许多情况下,完井要求制约着钻井作业程序,这对获得6 1 / 8 ″ 井眼的完井摩擦系数尤为重要;钻井与通井作业由于其相互影响,作为一项联合作业必须对其进行优化;重点放在运用优化的井底钻具组合、结合有效的泥浆调整和岩屑清除实践,由此产生的低机械钻速延长了钻井周期,但改善了井眼质量,这种改善减少了为满足摩擦系数要求需要通井的起下作业,因此获得的净收益是可观的。完井要求严重影响钻井进程的其它方面包括:需为 7″有线尾管扩一个 9″井眼;斜向器定位检查,避免切断电脐带;为提高开窗质量,研磨需要恒定的机械钻速而非恒定的钻压;专为进行电性能检查的起下作业。这些都是影响钻井进程的复杂工艺。(未完待续)

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号