下 9-5/8〞尾管

4,573m 的 9-5/8〞尾管用 6-5/8〞 钻 杆 输 送, 在 12.2ppg(1.46g/cm 3 )的钻井液且没有旋转的情况下将尾管下至 9,175m 的测量深度,9-5/9〞尾管在 47 lb/ft(70kg/m)充满空气的情况下接近中性浮力,6-5/8〞输送钻杆填充了钻井液,对尾管提供向下的推力。

由于大钩负荷较小,需要考虑下尾管时的冲击效应,浅层尾管下入的平均速度为 10~12 stands/hr(2joints/stand ,2 个单根 / 每立根),一旦尾管下至稳斜段,速度降至 6~7 stands/hr;随着整个尾管下到井下,尾管仍处于 13-5/8〞的套管内,届时,接 6-5/8〞钻杆并充满钻井液继续送下尾管,此后,随着充满钻井液的钻杆长度的增加大钩负荷开始增加,尾管下到接近预定深度前约 640m 时,接 6-5/8〞的加重钻杆,以提供更大的推力,输送尾管的钻杆平均下入速度为 8~9 stands/hr。

作为应急选项,在尾管下至预定深度前,如果遇到高摩阻下不去的情况,可以采用怠速旋转下入,在此次的下尾管过程中,不需要旋转就成功地将尾管下到了预定深度;而在另外两次下尾管时必须进行旋转才能将尾管下到预定深度;一旦尾管下到底,尾管会被充满钻井液,坐定尾管悬挂器,接着,进行尾管固井;然后,设定尾管顶部封隔器,接着进行试压作业。

下 8-1/2〞井段井底钻具

下入 8-1/2〞生产井段的井底钻具组合包括 PDC 钻头、定位钻头的旋转导向工具、MWD、LWD、钻铤、5-7/8〞加重钻杆、震击器、5-7/8〞和 6-5/8〞钻杆;井底钻具组合 LWD中安装了一个随钻压力测量工具,用来测量储层的压力下降, 5-7/8〞 和6-5/8〞两种钻杆的上扣扭矩分别为 71,000和 80,000ft-lb(96.26 和 108.46kn-m),一个 70,000ft-lb(94.91kn-m)的顶驱扭矩限制被设定,以保持在钻杆上扣扭矩的范围内。

钻穿尾管鞋且钻出 3m 新地层后,进行地层压力测试至 18ppg(2.16g/ cm 3 ),然后,水平生产井段在两次井底钻具组合的钻进下钻至 12,700m的总井深,创下了测量深度的纪录,第一个井底钻具组合由于旋转导向工具的故障钻至 10,102m,典型的钻井 参 数 为: 钻 压 30,000~42,000lb(13,608~19,051kg)、转速 115~160rpm、 钻 井 液 排 量 450~530gal/min(1,703~20,06l/min),平均井底机械钻速 16~35m/hr。

这 一 井 段 钻 进 时 的 井 下 扭 矩 在4,000~10,000ft-lb(5.42~13.56kn-m)之间,而地面扭矩达到了 70,000ft-lb(94.91kn-m)的最大值(顶驱扭矩的设置界限);在测量深度 10,400m以 下, 地 面 扭 矩 在 60,000~70,000ft-lb(81.35~94.91kn-m)之间,为了控制地面扭矩在设置上限,向井内添加了液体润滑剂,其浓度从 1% 稳定地增至 4%,转速也被减小,以控制地面扭矩;另外,增加了接单根和上提或松弛数据点时倒划眼井段的长度(从 3m 到每次接单根时的一个单根,以及从一个单根到上提或松弛数据点时的一个立柱);泥浆脉冲发生器被密切监控和调整,目的是使这个井段保持高质量的信号传输,在经过这个井段中间位置时,发生器的频率从 4 赫兹变为 1 赫兹(Hz),以提高信号质量。

在钻达总井深后,倒划眼裸眼井段,同时,增加了地层压力数据采集,一旦井底钻具组合处于 9-5/8〞尾管鞋以上,进行大排量循环,以清除井底岩屑,净化井眼;接着,井底钻具组合下到井底,裸眼井段被替换为 11.9ppg(1.43g/cm 3 ) 的经过过滤的非水流体,然后,将井底钻具组合起至 9-5/8〞尾管鞋以上的井眼,进行钻井液循环,开始过滤, 并向钻井液中加入液体润滑剂,以促使下部完井装置的下入;将井底钻具组合上提至 9-5/8〞尾管顶部上方的井眼,循环,再将井底钻具组合起出井眼之前继续过滤。

8-1/2〞生产井眼的地层压力

区块 16 的 Z-44 井生产启动时间与 Z-45 井(设计的第二口井)水平段的完钻时间几乎为同一时间,这让钻探者有一个确认 Z-45 井生产井段油层垂深定位以及收集有关储层连通性和生产特性的机会。

在钻 Z-45 生产井时,为了确定油层的垂深位置,进行了地层压力测量,一旦压力表明井眼钻至油层的中间位置则保持水平,此时,Z-44 井开始生产;为了搞清生产的早期效果,在 Z-45 井钻达总深度后进行倒划眼时采集了一系列的地层压力测量数据,在下钻替换为过滤的钻井液时,这些压力中的三个重复出现。

后续的井由于开采的原因,油层位置的地层压力趋于递减,因此,采用地层压力判断油层坐深的惯用方法已不起作用;然而,在 Z-45 井之后,钻井会战从北向南继续进行,Z-43 和 Z-42两口井在区块 16 范围内的背斜中心区域都遇到了更深的油层,之前打的井从未钻穿过这个区域(或开采过这个区域);之前每一口完钻井未钻过的地层的单一地层压力都在油层中部压力的0.5psi 的范围内,表明这些井都坐落在目标深度 ±0.5m 的垂深范围内。

完井

3,598m 长的下部完井装置下至12,672m 的 测 量 深 度, 完 井 装 置 由1,449m 6-5/8〞×2、149m 5-1/2〞基管组成,构成了一个由防砂筛管、预钻孔的尾管和常规尾管、一组流入控制装置和 16 个用于层间封隔的膨胀式封隔器组成的组合体;输送钻具由 6-5/8〞× 5-7/8〞钻杆以及在井底的 5〞和5-7/8〞加重钻杆组成,以增加压曲抗力,输送钻具在达到目标深度前不需要旋转;然而,一旦接近目标深度,旋转只用于提高深度定位的精确性。

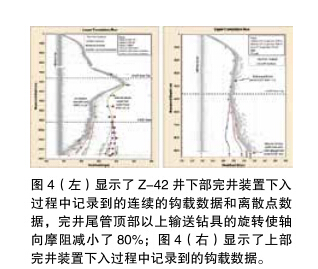

图 4(左)给出了下部完井装置下入期间的钩载记录,图中显示了连续的钩载数据和记录到的离散点数据,目的是监视下入时的井下状况(如:松弛、旋转以及松弛和旋转时的钩载);借助旋转工具,完井尾管顶部以上输送钻具的旋转减小了轴向摩阻约 80%。

坐定尾管悬挂器,井在尾管顶部以上被替换为 9.1ppg(1.09g/cm 3 )的非水流体;带有滚轮交叉耦合保护装置的 5-1/2〞油管下入井里,刺入9075m 处的尾管顶部;图 4(右)给出了上部完井装置下入过程中的钩载记录;进入 13-5/8〞套管内时观察到的摩擦系数大约是 0.2,一旦油管进入9-5/8〞尾管,由于滚轮交叉耦合控制保护装置的作用,显示出摩擦系数减小了 50% 或更多。已经证明,上部完井装置能够顺利下入,滚轮起到了一个关键性的作用。

一 旦 上 部 完 井 刺 入 下 部 完 井 的抛 光 孔 插 座(PBR:Polished BoreReceptacle)并安装完采油树,油管环空和油管内被替换为柴油,然后,设定生产封隔器进行试油,完井作业进行了 15 天,2013 年 6 月 9 日结束。总之,整个钻井及完井周期用了大约70 天。

经验和教训

这批超长大位移井成功钻探的一个关键因素是井底钻具组合下井的使用寿命,因为一个一次下井的井底钻具组合为了替换一个损坏的工具而不得不进行起下钻,由此增加了 5 天的作业时间;过长的裸眼暴露天数增加了井下状况的恶化风险,为了掌握井底钻具组合的振动趋势,应对其进行设计评估;在延长井底钻具组合使用寿命方面的另一个重要因素是有效的固相含量控制,这是因为处于低重力固体的岩屑或砂粒能够造成井底钻具组合中的工具或器件的磨损或损坏,从而导致定向钻井失败;最好的振动筛目在开始钻 17-1/2〞井眼时就已安装,而且,所有的固控设备在各个井段的钻进过程中都全程运转,以控制低重力固相颗粒的增加,从而能延长井底钻具组合的使用寿命。

井下过滤器短节被安置在所有井底钻具组合的钻铤上方,用于滤除残渣和碎屑,这些残渣或碎屑会干扰或影响井下泥浆脉冲发生器旋转组件以及MWD/LWD 工具涡轮装置的正常运转,互补的变化也在 17-1/2〞和 12-1/4〞两个井段的 MWD 脉冲发生器装置的外形和间隙方面取得了效果,以减小可能的干扰和对器件冲蚀的磨损率;另外,开发了一个系统的信号强度建模能力,以评估泥浆脉冲发生器的信号性能,优化 MWD 信号强度参数,为的是使整个项目获取最大的数据传送率。

钻井过程中的扭矩管控是另一个关键因素,总的来说,在钻 12-1/4〞井眼时顶驱扭矩是个限制因素,而在8-1/2〞井眼钻杆接单根时的上扣扭矩能力是个限制因素,大多数地面扭矩的输出在钻柱克服井眼的摩擦力方面都竭尽了全力;在 8-1/2〞井眼,实际上小于 15% 的地面扭矩被传送到钻头,就连续扭矩输出而言,最大的顶驱被安装在了 Yastreb 钻机上,顶驱上的电动马达功率升级了 17%,用在 12-1/4〞井眼的更大功率的马达能在 170~180rpm 的高转速下提供 70,000ft-lb(94.91kn-m)的连续扭矩,用在 12-1/4〞井眼的更大外径的 6-5/8〞钻杆的上扣扭矩高 达 80,000 ft-lb(108.46kn-m);在 8-1/2〞井眼,使用了一个 6-5/8〞×5-7/8〞钻杆的锥形钻具,原因是较大外径的钻杆只能用在 9-5/8〞尾管的上端,在钻该井段时,5-7/8〞钻杆接单根时的上扣扭矩能力是个限制因素,地面扭矩必须设置在一个 70,000 ft-lb(94.91kn-m)的最大值,以保持在5-7/8〞钻杆上扣扭矩的范围内,为了能保持在最大地面扭矩的范围内,减小了钻进时的钻柱转速。

钻柱由于长度的因素,扭矩会不可避免的显著波动,而地面扭矩和转速可以被监控,这些参数不能通过钻柱本身进行监控;扭矩和转速在接近钻头的井底钻具组合也能被监测,在钻柱扭矩和转速动态不能很好掌控的情况下,有必要安装一些能够监测和记录钻柱动态参数的井下传感器组件,以提高对钻柱非稳态行为的了解。

大位移井由于井眼摩阻大的原因,它的另一个关键挑战是输送长裸眼砂控完井装置到更深的深度,由于存在可能的筛管堵塞或损坏,设计原则不包括完井装置的旋转,这就给下部完井装置的长度、目前主张的约 3,500m 的裸眼长度(加上在 9-5/8〞尾管内的重叠部分)以及完井基管的屈曲程度带来了一个设计限制,下入 6-5/8〞×5-1/2〞的锥形基管,以减小管柱的重量和由此引起的高摩阻;尽可能增加裸眼段的长度,以便位移更加延伸,使得更多的储层得以开发;这项前沿技术正在进行之中,这一能力的开发正在萨哈林岛的钻井作业中得到应用。第一组区块 16 的井证明,仅仅与MWD 测量技术相比,用一个参考压力对深度梯度的变化来对比储层以上的地层压力,可以提高井与井之间垂直着陆深度的一致性;虽然该技术的构思是针对一个大位移环境下开发一个薄油层的钻井挑战,最初的成功已经引起多方关注,目前 Chayvo 油田所有井的钻井设计都采用了该技术,以提高油层垂深判断的准确性。

Chayvo 油田所有设计的六口井都成功地实现了钻井和完井,三口井超 过 了 此 前 12345m 测 量 深 度 的 纪录,最长的 Z-42 井创下了测量深度12,700m、 位移 11,739m 的世界纪录,五口井的测量深度超过了 12km,大位移钻井已经稳步展开,成功的关键因素在于:一是多学科的设计团队,充分的设计时间;二是科学而完善的钻井设计,应对各种复杂工艺和应急挑战;三是适合目的大位移钻机和设备,充分运用地层评价技术和工具;四是训练有素的作业团队,执行有效的工艺流程。(完)

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号