旋冲马达提高直井钻井效率

时间:2016-02-02 15:48

来源:

作者: 和鹏飞 中海油能

旋冲钻井的理念最早出现于 20 世纪 50 年代,由美国钻井专家鲁宾斯基提出,在旋转中加锤击作用,使钻压减轻 50%,钻速可以保持不变,钻头寿命增加,把井打直。随着钻井技术的不断发展和全球油气开发热潮的到来,深井、复杂井所占比例越来越大。行业内对提高硬地层破岩效率、降低作业成本的要求与日俱增。旋冲钻具的研究方向集中在了液动冲击方向,平均机械钻速比常规钻井技术提高 50% 以上。中国 70 年代以来,在地矿系统的固体矿钻井应用中开始研究旋冲钻井技术,到80 年代该技术进入推广应用阶段。自90 年代开始国内石油钻井行业开始在青海、新疆等地区油田进行旋冲钻具的应用。

直井作业现状

直井是渤海地区探井作业的主要井型,防斜打直是直井钻进过程中的主要挑战。一般渤海油田会使用塔式钻具、刚性满眼钻具以及钟摆钻具进行防斜打直。这些钻具是以一定的钻压等参数控制辅助进行井斜控制。2010年渤海油田研发并应用新型防斜打直钻具组合 215. 9mm PDC 钻头 +171.5mm 螺杆马达 ( 马达弯角 0. 75° ) +215. 9mm 扶正器 +165mm 钻铤 ×45.75m+165mm ( 震击器 + 挠性接头)+127mm 加重钻杆,在一定程度上解放了钻压,具有防斜效果。目前国际油价形式严峻,钻井提效降本是应对的主要措施,随即引入旋冲马达替代常规螺杆马达以提高机械钻速。旋冲钻具由于其不同于常规钻井的破岩方式,减缓了钻头的磨损速度,提高机械钻速的同时,还可延长使用寿命,减少起下钻次数,大幅降低钻井成本。同时,旋冲马达高频的冲击载荷有利于减少单位体积岩石的破岩时间,缓解地层岩性变化可能引起的井斜趋势,利于形成更加规则、更高质量的井眼,防止出现硬地层及复杂地层钻井中的井斜问题。

机构与优势

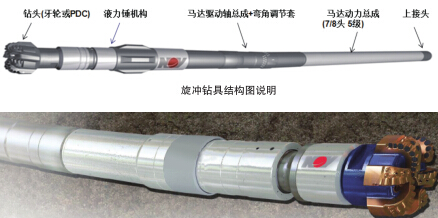

旋冲钻具由马达、可调弯角外壳及液力锤组成。动力总成为钻头提供转速和输出扭矩,其液力锤由上、下心轴组成,通过机械和液压综合方式对钻头产生敲击力。工具敲击力与所加钻压相关,提离井底即停止敲击,两个心轴之间的相互啮合向工具外壳提供轴向运动,达到有效传递钻压的作用。旋冲马达通过将螺杆钻具动力总成提供的扭矩、转速和液力锤总成提供的高频轴向冲击力有效地结合在一起,提高机械钻速。同时高频轴向冲击的每个脉冲都可以通过液力锤总成的轴承套筒使整个底部钻具组合产生轴向的反复运动,降低底部钻具摩擦,减少井底托压。轴向冲击为钻头提供额外的冲击载荷来克服地层岩石的抗压强度,提高钻井效率。该工具为纯机械装置,可代替螺杆的轴承总成,与螺杆马达尺寸一致,油密封总成 100% 泥浆可通过钻头,冲程3mm~13mm;冲击频率为马达转速的3倍或4倍, 击力与钻压相关, 提离井底,工具停止敲击,对排量和泥浆类型要求与螺杆一致,工作压差与螺杆一致,作业寿命与高效螺杆相当,耐温能力与高效螺杆相当,长度与传统螺杆相当且对MWD/LWD 无干扰。

实际钻井应用

在渤中区块的一口探井应用旋冲钻具,完钻层位达到沙三段(未穿),完钻井深 3,520m。选择在底部地层东二下段、东三段和沙一段使用该工具,其岩性为砂岩、泥岩、火成岩,存在形式大都是砂岩与泥岩互存,夹凝灰岩。旋冲钻具下至出套管斜约 50 米;接顶驱,开泵磨合旋冲钻具内部组件;磨合旋冲钻具时,使用排量 20L/s 磨合 15 分钟,提高排量到 25 L/s 再磨合10 分钟;继续下钻;缓慢下放钻具,如下钻遇阻超过正常摩阻 5 吨,须接顶驱不开转速划眼通过。下钻至井底先造型,造型参数:钻压 1~2 吨 , 转速 30转/分, 排量26L/s, 井底造型0.5~1米;井底造型结束后,将排量提高至 29L/s,转速提高至 50 转 / 分,钻压提高至5~6 吨;及时调整钻井参数,以便获得理想机械钻速;保持恒定排量钻进,钻时快时适当降低钻压,保持泵压稳定;在接单根时,缓慢平稳开泵或停泵,根据显示情况,划眼一次或多次。

具有开发潜力

老油田挖潜是渤海油田稳产、上产的主要措施。该工具在绥中、秦皇岛等一大批老油田的加密调整中取得了显著效果,零散小平台的小项目调整井也在持续推进。对于某些无剩余井槽的平台来说, 利用低产井侧钻是个不错的选择,一方面可以通过部分老井眼的再利用降低费用,另一方面可减小新钻井的作业难度。侧钻井中小井眼占极大的比例,在小井眼中,钻具柔性大,即使旋转导向钻具也克服不了井下横向和周向振动以及粘滑现象,降低旋转导向的效果和钻进的时效,降低钻头的切削能力。通过使用旋冲马达可提供持续不断的钻压,从而提高钻进时效。目前,该工具尚处于渤海油田直井试验阶段,后续开发工作还在继续,具有良好的开发前景。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号