抽油井是油田生产核心,其光杆承受复杂应力。光杆“断弯”故障会直接导致停产、产量损失,甚至引发泄漏、污染与安全风险,是油田开发的突出难题。传统技术(如单流阀、防喷盒、悬绳器下卡子)存在防喷效果有限、能耗高、可靠性不足等缺陷,故障后仍难免停产且处理复杂,难以满足高效安全生产需求。

为此,自2025年起,孤东采油厂采油管理三区基于“断光不井喷不停抽”目标,经技术攻关与实验,成功整合革新了四项关键技术:悬绳器支撑架、精确定位型光杆卡子、光杆导向罩及加长吊绳。这套综合防控体系通过直接应对上述挑战,其核心在于集成应用这四项技术,最终实现在光杆发生断裂时油井仍能连续生产,并有效预防光杆弯曲,从而具备了显著的经济、社会效益与较广阔的推广前景。

技术研究

在整合技术成型之前,油田现场主要依赖几类常规措施应对光杆断弯风险,但均存在不同程度的局限性:站后单流阀,主要功能是防止管线内液体倒流。其缺陷在于运行时噪音较大,且当光杆断裂后,对于具备自喷能力的油井无法有效防喷,最终仍导致油井停产。井口防喷盒,通过盘根密封光杆,其核心缺陷是显著增加了光杆上行时的摩擦阻力,导致系统能耗上升。在光杆断裂工况下,同样无法维持生产,且给后续处理带来困难。悬绳器下加装备用光杆卡子,作为一种应急机械卡持方案,其可靠性高度依赖于人工安装的精确度。实践中,若安装位置稍有偏差,在光杆缓慢下行(“缓下”)时,极易因受力不均而将光杆拉弯,最终仍难免停产结局。

上述措施的共同问题是“防而不治”或“治而停产”,无法在故障发生时实现“不停产”这一核心诉求。为此,项目团队转变思路,从单纯的“故障后处理”转向“故障中控制”与“故障前预防”相结合。自主研制了以“悬绳器支撑架”为核心的基础构件,通过与备用光杆卡子协同工作,首次实现了在光杆断裂瞬间,利用机械结构承接下落杆柱重量,从而避免抽油设备停机与井喷。针对光杆弯曲问题,则系统研究了“光杆导向罩”、“导向杆”以及“加长吊绳”等多种方案,用于应对光杆缓下时可能发生的碰撞、蹩卡等风险。

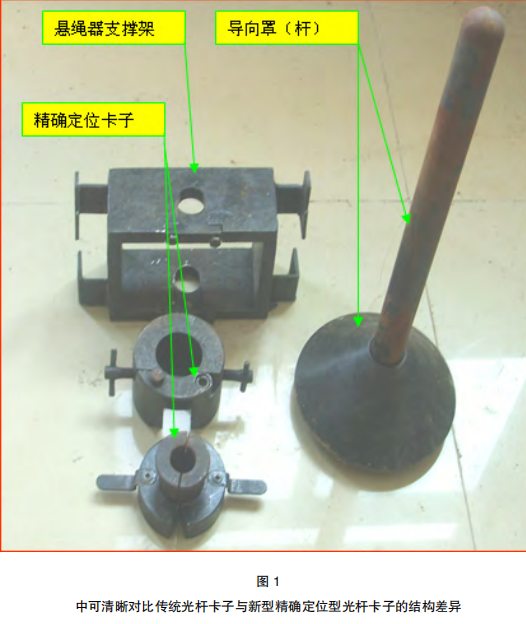

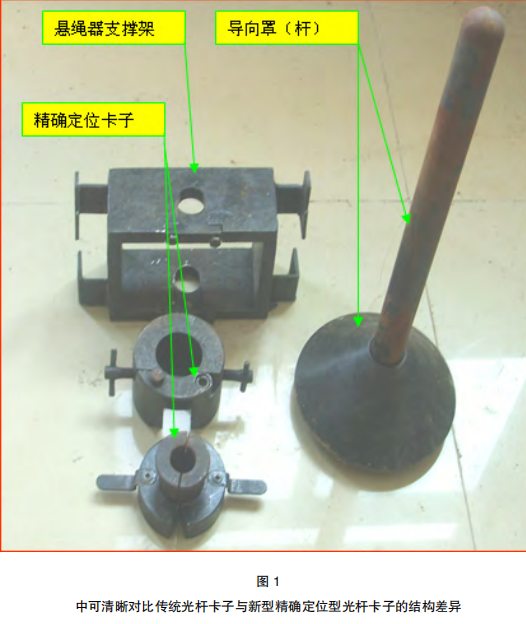

然而,初代技术在现场推广中暴露出新的难点,即作为关键锁紧元件的“光杆卡子”本身存在设计缺陷。如图1所示,传统的圆形光杆卡子尺寸较大,在狭窄的悬绳器空间内难以实现快速、精准的定位安装,极大地增加了职工的劳动强度与操作风险,成为技术全面推广的瓶颈。这一问题的发现,直接催生了本次整合推广中最关键的创新——精确定位型光杆卡子的研发。

图1中可清晰对比传统光杆卡子与新型精确定位型光杆卡子的结构差异

技术整合与创新

本项目的核心成果并非单一技术的突破,而是针对抽油井光杆断弯故障的不同诱因与表现形式,将多项技术进行有机整合与系统性优化,形成了一套模块化、可配置的解决方案。其整合原理与创新内容如下:

为解决传统卡子的安装难题,项目团队对其进行了四项革命性改进:去掉外凸的把手,并将顶丝缩短1厘米,显著缩小了外形轮廓,使其能轻松放入悬绳器支撑架内部的有限空间;保持内锥孔锥度不变,将孔径增大2毫米。这一设计使得卡子在最终锁紧前,能够沿光杆轴向轻微移动,便于职工进行位置微调;在卡子底边、平行于顶丝的方向加工出特殊的定位辅助台阶。操作时,只需借助撬杠抵住该台阶,即可轻松、准确地将卡子推动至预设的“应力集中点”下方,实现了定位的“傻瓜化”;创新性地在卡瓦与卡子上端面之间加入一个“磁性辅助支撑架”。其作用是在卡子定位过程中,抵消卡瓦自重,防止其提前下滑导致卡子意外锁死,确保了定位流程的顺畅。待驴头吃上负荷、位置固定后,该支撑架便可移除以进行最终紧固。

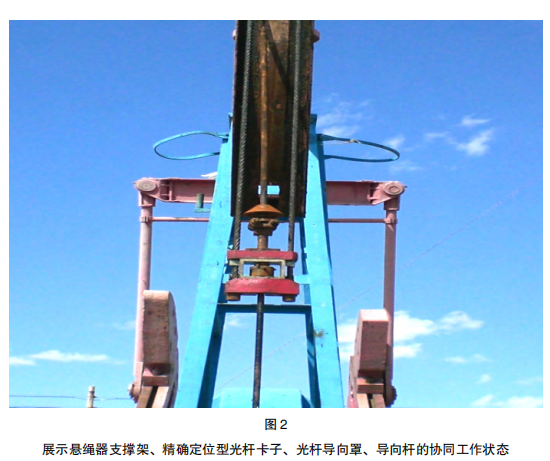

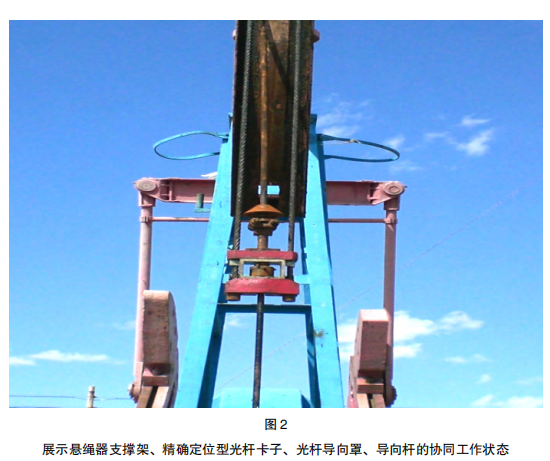

整合技术根据油井的个体差异(如原油粘度、光杆行程、设备间距等),灵活搭配四大组件,形成定制化防控方案。其作用原理可通过图2所示的装置应用示意图进行直观理解:

图2展示悬绳器支撑架、精确定位型光杆卡子、光杆导向罩、导向杆的协同工作状态

“断后不停喷”基础组合(悬绳器支撑架+精确定位型光杆卡子),原理是将精确定位型光杆卡子预先精确安装在光杆应力集中点下方。当光杆在此处断裂时,下落的杆柱带动该卡子下坠,使其恰好坐落在牢固的悬绳器支撑架上。支撑架承载了全部杆柱重量,使抽油机驴头继续正常运行,从而实现了“光杆断,抽油不停”。同时,该结构消除了吊绳外摆的空间,从根本上避免了光杆缓下时被拉弯的风险。

“防碰防弯”增强组合(在上述基础上+光杆导向罩)原理是针对油稠导致光杆下行缓慢的井,光杆可能在行程顶部与下行的驴头发生碰撞。加装的光杆导向罩具有特殊的锥形导引面。如图2所示,当驴头下沿触碰导向罩时,作用力会产生一个向前的水平分力,将光杆轻轻推离碰撞轨迹,从而避免光杆被驴头“碰弯”。

“防蹩防弯”完全组合(在上述基础上+导向杆)原理是对于某些井,光杆顶端在上死点时可能低于驴头下沿,存在下行初期光杆头部“蹩入”驴头弧面内侧的风险。加装一根垂直的导向杆,其顶端始终高于驴头下沿。如图2所示,它像“探针”一样提前与驴头接触并引导其轨迹,确保光杆始终在正确路径下行,杜绝了“蹩弯”事故。

“空间保障”辅助措施(加长吊绳)原理是许多老旧油井的原始设计空间不足,无法安装上述防控装置。通过将吊绳统一加长30厘米,等效增加了驴头与井口之间的垂直空间,为悬绳器支撑架、光杆导向罩等设备的安装创造了必要条件。

推广应用与效果分析

自2025年起,该整合技术在采油管理三区率先进行推广应用。截至报告期,已在32-5266、41-215、40-205等多口具有代表性的油井上完成安装与试验,取得了显著效果。

根据现场跟踪数据,应用该技术的油井在遇到光杆缓下或断裂工况时,防控效果立竿见影。32-5266井安装后于2025年7月17日进行洗井换杆作业,期间光杆成功抵御了下行应力,未发生弯曲。41-215井在2025年10月13日开井时发生光杆缓下,由于导向罩的作用,光杆完好无损。40-205井该井集中体现了技术的综合效益,先后于2025年2月12日成功处置光杆断裂事故(未停产),并于同日光杆缓下时未发生弯曲。这些案例充分验证了整合技术在不同故障场景下的可靠性,真正实现了“断光不井喷不停抽”和“缓下不弯曲”的双重目标。

技术的价值通过严谨的经济效益分析得以量化。测算基于2025年投入的首批推广规模(悬绳器支撑架、光杆导向罩、精确定位型光杆卡子各18套,加长吊绳30条),并假设每套装置平均预防一次断或弯故障。

直接效益包括避免的原油产量损失、节约的光杆更换与特车劳务费、避免的污染清理费用及环境罚款。间接效益尤为重要的是,通过预防故障,平均可避免因此导致的躺井和昂贵的检泵作业(每次作业费约7.5万元)。综合测算,仅首批推广装置,预计可预防36井次故障,产生直接与间接经济效益总计约91.7万元。投入产出比极高,经济性非常突出。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号