本研究是微型涡轮钻井技术在黏土层中应用的首例有记录现场试验,试验井为德国马尔地区一口套管尺寸5.5英寸(13.97厘米)的已下套管井筒。本次作业的委托方为一家运营商,其业务范围包括对大鲁尔区上覆地层含水层的监测工作。开展本次作业的核心目的,是为后续水力试验提供基础条件,以测定埃姆舍组地层的垂向渗透率——目前该地层的垂向渗透率尚无精准数据支撑。

微型涡轮钻井技术是一种创新钻井工艺,可从已有井筒向周围岩层钻进微型分支井眼。这类长度为数米的微型分支井眼,能够搭建起岩层与主井筒之间的连通通道。本项目选取一口深度达1161英尺(354米)的井筒,分别在951英尺(290米)和1083英尺(330米)这两个指定深度位置施工,共钻进6口微型分支井眼,各井眼之间呈均匀的60°夹角分布。该新型钻井工艺的核心创新点之一,在于可在单一作业工序内同步完成钢套管钻进与地层钻进作业。

介绍

德国鲁尔区仍面临着近两个世纪煤炭开采带来的长期环境影响。这些被称为“长期性任务”的工作,包括防止矿井水不受控制地上升,以及避免其与浅层含水层混合——该浅层含水层为该地区约500万居民提供饮用水。

矿井水中富含盐分、金属及其他污染物,持续在废弃地下采空区积聚,必须通过人工抽水排至地表,以防止采空区积水倒灌并保护地下水水质。鲁尔区每年抽排的矿井水量约达7000万立方米,这使其成为一项规模庞大且需长期应对的挑战。

实现矿井水可控管理的关键因素之一,是上覆地层的密封能力。其中,厚度较大的黏土层——埃姆舍组地层,是分隔矿井水与浅层饮用水含水层的主要水力屏障。尽管早期试验已证实该地层渗透率较低,但关于其垂向渗透率的完整数据仍较为匮乏。而这一参数对于“在不影响地下水保护的前提下,矿井水位可提升至何种程度”的决策制定至关重要。

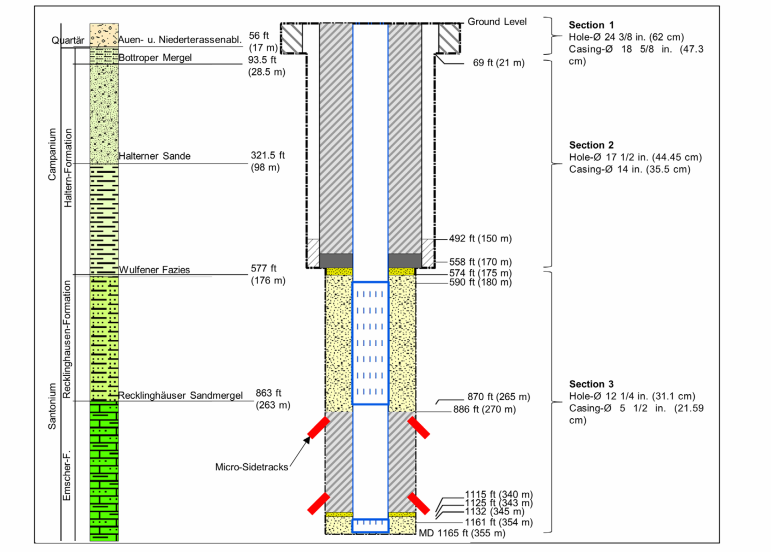

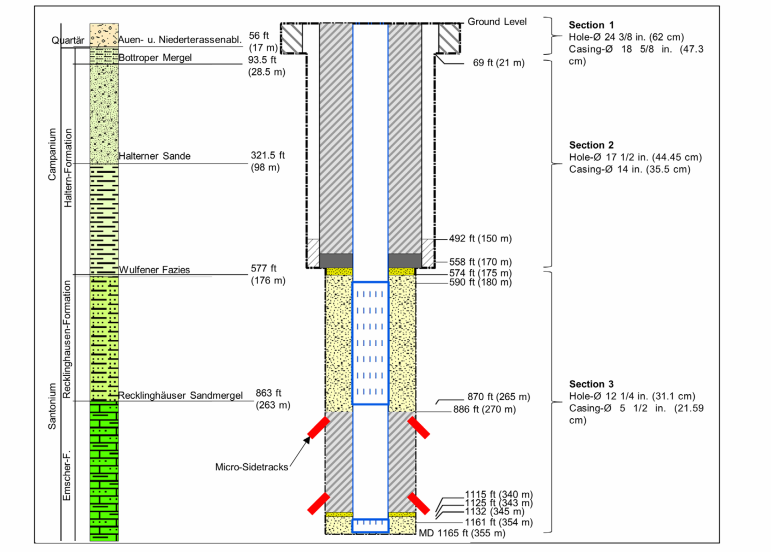

为获取更多关于垂向渗透率的相关数据,研究团队于2019年在德国马尔市附近钻成一口深井,井深达1165英尺(355米)(见图1)。原本计划通过封隔器测试测定埃姆舍组地层上部的垂向渗透率。

基于这一测试目的,该井筒预先在两段井段安装了滤水管:一段位于591英尺(180 米)至869英尺(265米)井段,另一段位于1132英尺(345米)至1148英尺(350 米)井段。测试计划为:在两段滤水管之间下入单只封隔器,随后对封隔器下方井段进行注水作业,以此建立水力梯度。通过监测封隔器上方水位,并持续观测封隔器下方的压力上升过程,即可据此推断埃姆舍组上段地层的垂向透水性能。

图1 德国马尔市 2 号井钻井设计与完井方案。图中蓝色条纹矩形代表滤水管井段,红色线条为微型侧钻分支井眼的布设位置(冯・克莱因佐根,2021)。

然而在套管固井施工期间,下部滤水管意外被水泥封固,井筒与地层的连通性完全丧失,该井段就此失去使用功能。为重新建立井筒与地层的连通通道,需在目标地层处钻设新的连通孔道。

基于这一需求,研究人员计划在埃姆舍组地层内部的两个指定深度,分别设置两个独立的测试层位。为此,项目选用了前文《微型涡轮钻井技术》章节所述的新型微型涡轮钻井技术。

从理论层面而言,油气行业现有的多项钻井及完井成熟技术,均具备重建井筒-地层连通性、支撑水力测试开展的能力。但综合考量技术独特优势、成本效益与设备可获得性后,最终选定微型涡轮钻井技术。下文将对部分曾纳入考量范围的替代技术方案,进行简要说明。

正如贝尔曼等人、任璞及刘等人所述,套管射孔技术或许是实现储层与井筒连通最常用的完井工艺。该技术在油气钻井领域的应用,是通过射孔枪在井筒钢套管及水泥环上制造射孔通道,使储层中的油气能够流入井筒。射孔作业通常借助配备聚能射孔弹的射孔枪完成,射孔弹引爆后产生的高速射流可穿透套管、水泥环及储层岩石。射孔枪的射孔深度通常在6英寸至48英寸(15厘米至122厘米)之间,单次下井作业即可完成数百个射孔的施工。

套管段铣技术是一种从井筒内切除某一段钢套管的工艺。作业时,将专用段铣工具下入井内,通过工具旋转磨削,去除指定井段的套管。该技术常用于需要建立与地层连通通道的施工场景,例如油井弃置、侧钻作业,或是为开展测试、恢复产能而重建井筒 - 地层连通性的工程。套管段铣作业会切削套管本体,造成套管强度削弱,使其承受井下应力的能力下降。该工艺还可能损坏套管外的水泥环,进而破坏层间封隔效果,甚至形成流体窜流通道。径向喷射钻井技术(RJD)是一种利用高压流体射流在储层中钻出径向分支井眼,以提高油气产量的钻井方法。由于射穿套管与钻进储层地层的作业要求不同,径向喷射钻井需分两次下井作业完成。第一次下井时,下入段铣工具组合,对钢套管实施机械切削开孔。这一步骤必不可少,原因在于高压喷射工具本身无法穿透钢制套管。套管开窗完成后,便形成了一条从套管内部通往地层的通道。起出段铣工具组合后,进行第二次下井作业,下入高压喷射工具。

该工具借助高压流体射流切削出径向分支井眼,延伸至储层岩石内部。径向喷射钻井技术通常适用于岩性相对较软的地层,在花岗岩等坚硬岩层中则难以钻进。据黄氏兄弟研究,该技术的适用温度上限通常约为248华氏度(120摄氏度)。

鱼骨状钻井技术是一项用于提高油气采收率的创新性储层改造工艺。利用该技术可在井筒周围岩层中钻出多条呈鱼骨形态分布的微型分支井眼,这些分支井眼穿透储层后,能够增大井筒与地层的接触面积,提升油气渗流效率。该技术体系采用专用的“针状”钻具,通过喷射或钻进方式形成分支井眼,无需开展水力压裂作业,单次下井即可完成数百条分支井眼的施工。

射孔钻井一体化技术(Perfbore)是一种将套管射孔与储层钻进工序合二为一的新型钻井改造技术。该技术的核心装备为一套搭载于固定式管柱的超小型容积式马达,配套小尺寸钻头。单井段一次施工即可钻出4条长度达49英尺的径向通道,无需使用炸药或进行压裂作业,即可实现储层接触面积与渗流效率的双重提升。整套工具通过连续油管下入井内作业。

微型涡轮钻井技术

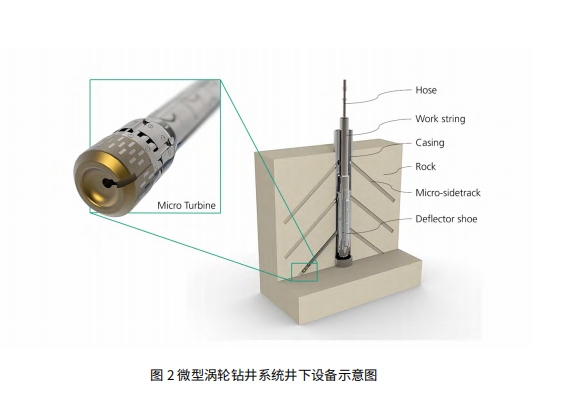

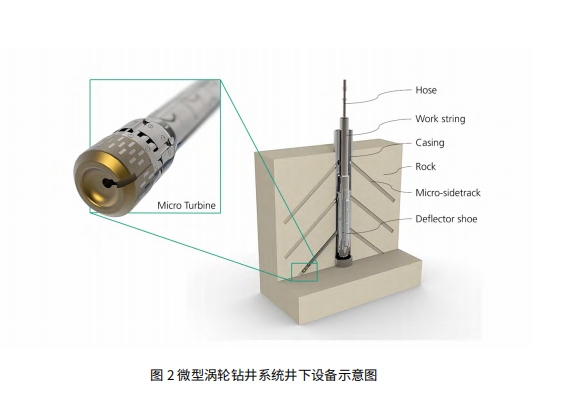

微型涡轮钻井技术可从主井筒向周围地层钻进额外的分支井眼,即所谓的微型分支井眼(见图2)。该技术的核心部件是一台由加压流体驱动的高转速微型涡轮。

微型侧钻分支井眼的钻进流程如下:首先借助工作管柱,将导向靴下入井筒并完成安装;随后将与软管相连的涡轮装置,通过工作管柱下入井内,直至抵达导向靴位置。导向靴会使涡轮装置偏离主井筒轴线,之后通过软管向涡轮施加压力,启动钻井作业。随着钻进作业的推进,软管需持续向井内输送,保障钻井过程不间断。

图2 微型涡轮钻井系统井下设备示意图

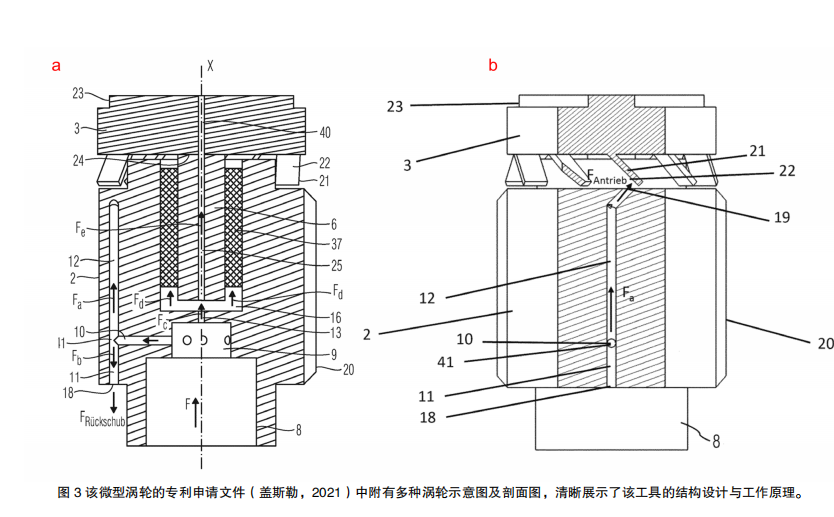

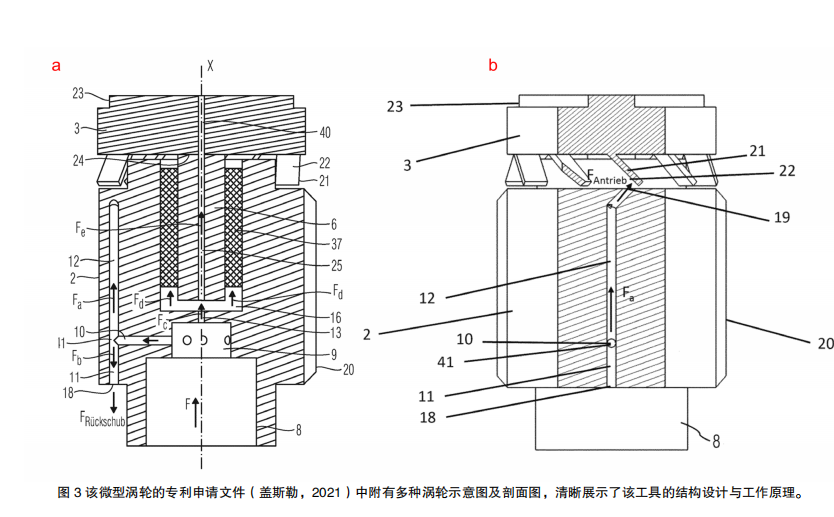

该微型涡轮的工作原理为冲击式涡轮原理。涡轮总长5厘米,外径0.036米。图3a展示了该涡轮的剖面图,相关图示内容已刊载于专利申请文件中(盖斯勒,2021)。图中箭头标示出驱动流体(F)在涡轮壳体(2)内的流动路径。

该涡轮的主体结构包含一个壳体(2),壳体内安装有一根驱动轴(6),驱动轴可绕纵向轴线(X)旋转。驱动流体(F)通过连接在涡轮尾部(8)的柔性软管管路注入壳体(2)内部。壳体(2)内设有一条主供液管路(9),该管路分叉形成多条分支供液管路(10)。每条分支供液管路(10)均通过一个分流接口(41),进一步分为驱动管路(12)与回流管路(11)。回流管路(11)延伸至壳体(2)后侧的回流口(18),从回流口流出的部分流体(

)会产生沿纵向轴线(X)方向的回推力(

),该推力的轴向载荷约为150牛。

主供液管路(9)通过一条连接管路(13)与轴承腔(16)相连,轴承腔(16)内安装有用于支撑驱动轴(6)的轴承(37)。驱动流体(F)的部分支流

可对轴承腔(16)实现冲洗与冷却。驱动轴(6)内部加工有中心通孔(25),该通孔贯穿涡轮叶轮(3),并在冲洗出口(40)处开口。涡轮叶轮(3)通过轮毂-轴连接结构(24)与驱动轴(6)同轴固定。在涡轮叶轮(3)的前端,设有用于安装钻头的连接接口(23)。从冲洗出口(40)流出的驱动流体支流(

),可对钻头工作面起到冷却降温与岩屑清理的作用。

图3 该微型涡轮的专利申请文件(盖斯勒,2021)中附有多种涡轮示意图及剖面图,清晰展示了该工具的结构设计与工作原理。

图3b为该涡轮其中一条驱动管路的剖面视图。驱动流体(

)从主供液管路(9)流出,经分支供液管路(10)与分流接口(41),流入多条沿壳体(2)圆周方向布设的多条驱动管路(12)。每条驱动管路(12)均延伸至壳体(2)前端的驱动喷嘴(19)处并终止。从驱动喷嘴(19)喷出的射流,直冲涡轮叶轮(3)上叶片(21)的叶面(22),进而产生扭矩,带动涡轮叶轮(3)、驱动轴(6)及钻头以相同角速度旋转。当射流冲击叶片(21)时,流体速度方向会沿叶面(22)轮廓发生改变,并最终从工具侧面排出。射流的冲击能可对整个系统施加约10牛・米的扭矩。该工具的空转转速可达50000转/分钟以上。壳体(2)的圆周上还设有若干导向肋条(20),用于确保涡轮在井筒内的稳定导向。涡轮叶轮(3)采用外露式设计安装于壳体(2)之上,即叶轮未被侧壁径向封闭,驱动流体及其携带的岩屑可由此自由排出。

该涡轮配备有孕镶金刚石钻头。前期试验表明,鉴于涡轮高转速下扭矩较低的特性,必须采用这类切削强度温和的钻头,以防出现涡轮失速问题。

孕镶金刚石钻头的切削体由硬质合金胎体构成,人造金刚石颗粒在烧结工序中嵌入胎体内部。此类钻头尤为适用于高转速钻井作业,其破岩机理可描述为研磨破碎。钻井过程中,钻头表面脱落的金刚石碎屑会嵌入待钻地层岩体,实现微小岩屑的剥离。有数据显示,采用该钻头钻进花岗岩地层时,粒径10微米的岩屑占比峰值可达0.08%。如图2所示,该钻头设计为轻微凹面形态,以提升钻进过程中的导向稳定性。由于采用金刚石作为切削元件,该钻头可在单一作业工序内同时完成钢材铣削与岩层钻进,无需在施工过程中更换钻头,同时还可钻进花岗岩、石英岩等极坚硬地层。微型涡轮钻井系统的所有部件均具备耐温性能。

在马尔市的作业开展之前,微型涡轮钻井技术已在德国与瑞士的科研井中成功完成现场应用。多个科研项目验证,该技术可实现对火成岩、变质岩等超坚硬岩层的钻进以及套管的钻穿作业,钻出的微型侧钻分支井眼能够成功搭建起主井筒与周围地层的连通通道。实践证明,借助微型侧钻分支井眼缩小井筒附近的压降,可有效增大井筒的有效半径,提升地层流体向井筒的渗流能力。

截至目前,微型涡轮钻井技术尚未在小直径套管井及膨胀性黏土地层中得到应用。小直径套管井作业的难点在于,套管内可供涡轮从主井筒轴线转向水平方向的空间十分有限。在本项目中,受5.5英寸套管的限制,涡轮的偏转角度被限定为60°。同时,技术团队也无法确定该钻井技术能否在黏土介质中有效运行。微型涡轮钻井技术采用研磨方式破岩,其最初的设计应用场景为坚硬的结晶岩地层,而本项目的目标之一,就是验证该技术是否同样适用于松软、高黏性的黏土层钻进作业。钻进黏土地层时还面临一项全新挑战——黏土遇水易发生膨胀,这一问题在以往的微型涡轮钻井应用中从未出现过,属于技术应用中的未知难题。

相较于其他完井技术,微型涡轮钻井技术的创新点与优势可归纳如下:该技术支持井筒重入作业,能够在已钻成的微型侧钻分支井眼内开展后续的检测、修井或增产作业。套管铣削与地层钻进两道工序可通过同一套工具连续完成,大幅提升整体施工效率。与其他完井技术相比,该技术的钻进深度更大,且钻出的井眼直径相对较粗,有助于提升地层流体向井筒的渗流能力。涡轮驱动的机械研磨式破岩机理,使其可实现对坚硬结晶岩地层的钻进作业,进而拓宽技术的岩性适用范围。同时,研磨作用能形成光滑稳定的井壁,为井筒重入作业提供必要条件;此外还可降低井壁坍塌风险,提高井眼整体稳定性。借助陀螺仪,可实现导向靴的精准定位,确保微型侧钻分支井眼的布设位置准确无误。不仅如此,温和的研磨作业过程可最大限度降低对周围地层的机械扰动,有利于保持地层的原始结构完整性。涡轮及井底钻具组合的所有部件均采用耐温材料制造,理论上可满足井下高温工况的作业要求。

材料与方法

井筒特征参数。 本次试验改造井筒的结构设计如图1所示。该井筒测量深度达1165英尺(355米)。其中,导管下入深度为69英尺(21米),表层套管下入深度为558英尺(170米)。生产套管下入至井底,并在目的层段设置两段带缆筛管滤水层,滤水层的井段范围分别为592英尺(180.3米)至870英尺(265.3米)、1132英尺(345米)至1161英尺(354米);两段滤水层之间的井段下入了5.5英寸套管。此外,生产套管的上段井段(从井口至第一段滤水层顶部592英尺/180.3米处)采用不锈钢管材制成。

为确认井筒工况,作业前开展了井径测井作业。此次测井的目的,是排查套管柱内是否存在缩径段,避免在下入作业所需的斜向器(即前文所述的导向靴)时发生卡阻问题。测井结果显示,井筒上段套管本体的内径为5.2英寸(132毫米),套管接箍处内径为4.9英寸(125毫米);井筒下段的内径保持稳定,为4.94英寸(125.5毫米)。全井最小内径为4.85英寸(123.3毫米),该缩径段位于984英尺(300米)井深处。

哈尔特恩组地层的底部为粉砂质至细砂质沉积,其地层底界埋深约577英尺(176米)。在577英尺(176米)至863英尺(263米)井段,发育其下伏的雷克灵豪森组地层,该组地层以低渗透性固结砂岩为主,局部发育含裂缝的钙质砂岩体。863英尺(263米)以深的井段为埃姆舍组的粉砂质—泥灰质泥岩,该地层一直延伸至2034英尺(620米)深处。依据德国标准化学会(1998)的分类标准,埃姆舍组地层的渗透性等级为极低渗透—近乎不透水,这一结论与文献中关于埃姆舍组为低渗透、非导水层的描述一致。由于埃姆舍组地层通常具有较高的黏土含量,加之钻井过程中产生的黏土涂抹效应,该地层内的断层带大多具备良好的水力封闭性。据耶格尔等人的研究,当埃姆舍组泥灰岩厚度达到330英尺(100米)及以上时,可作为高效隔水层。施特拉克迈尔将其描述为“近乎不透水的隔层”,并指出该地层岩体的导水系数范围为

室内试验

室内试验

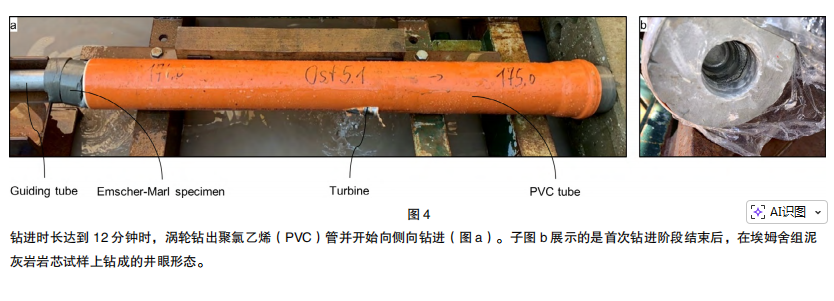

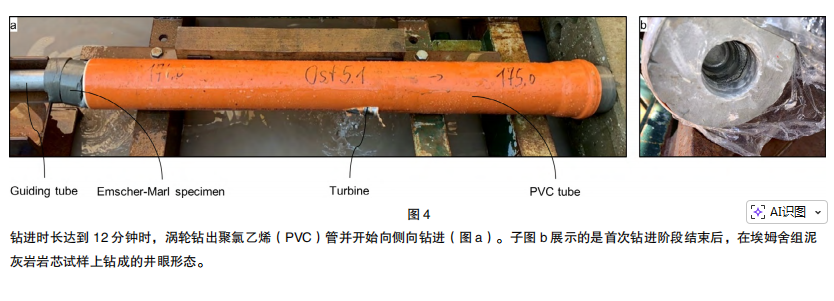

盖斯勒等人通过试验证实,微型涡轮钻井技术可成功应用于砂岩、花岗岩、石英岩等不同类型岩层的钻进作业。经室内试验与现场测试双重验证,该涡轮及配套钻井系统的适用性得到了充分验证。在马尔市作业开展之前,行业内尚无针对目标地层——埃姆舍组泥灰岩的钻进经验。项目亟待明确的核心问题在于:黏土遇水后产生的膨胀特性,是否会导致钻进过程中已钻成的井眼再次闭合,以及是否会造成涡轮卡钻事故。基于此,研究团队决定开展先导钻进试验,旨在验证该技术对埃姆舍组泥灰岩的适用性,并量化评估其作业效能。试验所用岩样为作业方提供的埃姆舍组泥灰岩岩芯,该岩芯直径为0.39英寸(10厘米)、长度为3.3英尺(1 米)。为对质地疏松的岩芯试样施加围压并保持其形态稳定,试验人员将岩芯置入一根外径为4.33英寸(110毫米)的聚氯乙烯(PVC)管内。该PVC管被固定在钢制框架上,以此限制岩芯发生径向与轴向位移。PVC 管前端加装了一段金属管,用于在钻进过程中引导涡轮顺利进入岩芯试样。涡轮与一根可自由活动的柔性高压软管相连,且本次试验采用的设备与后续现场作业的设备完全一致。

试验最终取得了2英尺(0.6米)的钻进深度,且全程仅耗时12分钟,折算后机械钻速可达9.84英尺/小时(3米/小时)。试验过程中,涡轮的运行排量约为38.3加仑/分钟(145升/分钟),泵压为5950磅/平方英寸(41兆帕);涡轮入口压力约为1450磅/平方英寸(10兆帕),其余压力损失均产生于供液管路中。钻进过程中曾三次中断作业,目的是检查井眼状态。第二次钻进阶段结束后的井眼形态如图4所示。当钻进深度达到2英尺(0.6米)、累计钻进时间满12分钟时,由于涡轮开始钻出聚氯乙烯(PVC)管并向侧面钻进,试验随即停止。研究人员在钻进试验期间及试验结束后一周内持续观察,确认黏土遇水后是否会发生膨胀。结果显示,在此期间井眼直径未出现明显变化,且黏土膨胀对钻进效率与工具操控性均未产生显著影响。尽管本次试验未开展长期监测,但推测井眼会随时间推移逐渐闭合;不过鉴于这一闭合过程的速度足够缓慢,因此认为黏土膨胀问题不会对后续现场作业造成影响。

图4钻进时长达到12分钟时,涡轮钻出聚氯乙烯(PVC)管并开始向侧向钻进(图a)。子图b展示的是首次钻进阶段结束后,在埃姆舍组泥灰岩岩芯试样上钻成的井眼形态。

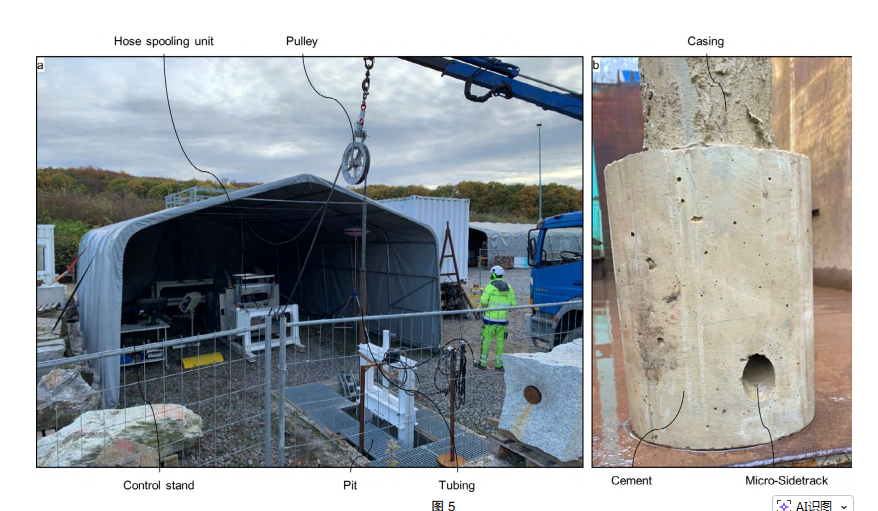

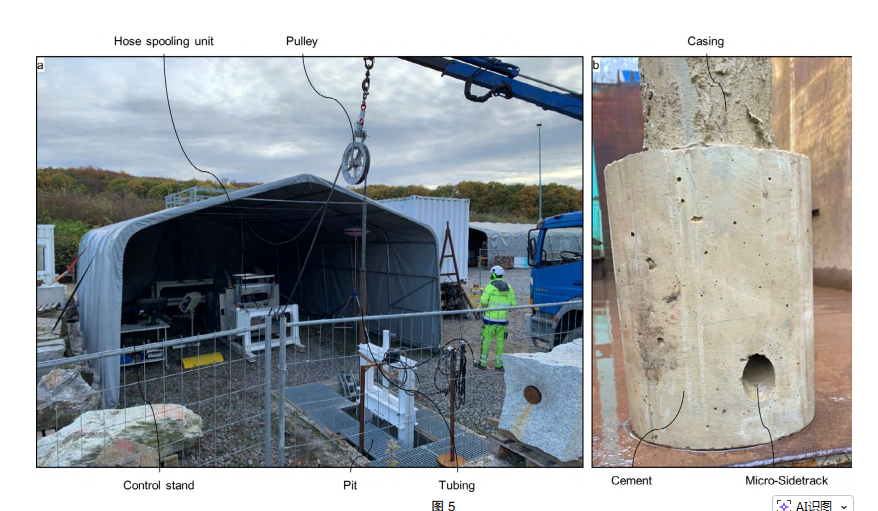

为验证该涡轮技术的现场适用性,研究人员在模拟真实井筒几何条件下开展了后续室内试验(见图5)。本次试验的核心考察内容,是验证套管铣削作业能否稳定可靠地实施。试验选用一段规格为5.5英寸(14厘米)、单位长度重量15.50磅/英尺(23千克/米)的套管作为试样,该套管与马尔市二号井的实际下套管规格完全一致。试验人员将这段长约 3.28英尺(1米)的套管注水泥封固后,垂直放置于试验坑内。随后,采用3.5英寸(9厘米)油管,从上方将一只导向靴下入套管试样中;该导向靴外径4.72英寸(12厘米),长度约1.3英尺(30厘米),出口处的偏转角度为60°。试验人员借助起重机,在油管入口上方悬挂了一个滑轮。涡轮与一根长约16.4英尺(5米)的柔性软管相连,该柔性软管另一端则与一根长1312英尺(400米)、外径1英寸的软管对接,且这根长软管缠绕在软管卷筒上。涡轮与整套软管连接完成后,经油管下入井内,直至抵达导向靴的出口位置。试验用一台高压三缸泵与软管卷筒相连,通过该泵向软管组合系统加压,泵压设定为约5947磅/平方英寸(41兆帕),排量设定为38.3加仑/分钟(145升/分钟),涡轮受流体驱动后,钻进作业随即启动。

图5 包含现场作业全部拟用设备的立式试验装置(图a)。在由5.5英寸套管及环空注水泥构成的试样中钻成的微型侧钻分支井眼(图b)。

试验过程中,可通过涡轮运转产生的声响观察钻进进程,据此能够区分铣削金属套管与钻进水泥环两个阶段的作业状态。试验人员全程观察软管的推进情况,并持续下放软管以确保涡轮向前钻进。涡轮钻进45分钟后,钻进声响的变化表明套管已被成功钻穿——声响频率从高频转为低频。与此同时,返排液变得浑浊,这一现象说明水泥环正被切削。约10秒后,涡轮钻穿水泥环,部分机身露出水泥环外侧,随即完全贯出试样。钻穿作业完成后,试验人员对涡轮能否顺利回退至导向靴内进行了验证。确认回退功能可靠后,将涡轮起出井内。本次试验钻成的微型侧钻分支井眼,井壁极为光滑,井眼直径约为1.5英寸(3.8厘米),较涡轮自身直径大0.08英寸(0.2厘米)。(未完待续)

新型微型涡轮钻井技术现场试验——从现有井筒穿套管钻进至外围黏土层施工微型分支井眼(下)

¨ 尼克拉斯・盖斯勒

周颉/译

钻井现场布置

本次钻井作业的场地总面积约为3767平方英尺(350平方米),场地四周设置围栏封闭,以防止无关人员擅自进入(见图 6)。作业团队在二号井井口上方搭设了修井作业平台,平台上安装转盘,用于操控工作管柱。钻井现场附近设有一口水源井,为作业提供用水。作业用水由一台普通潜水泵从地下约65英尺(20米)深处抽取后输送至现场,再泵入一个容积为18492加仑(70立方米)的储水罐中,该储水罐起到缓冲作用,可应对作业过程中的瞬时用水高峰。现场配备一台柴油驱动的54马力(40千瓦)发电机,保障电力供应。同时,在场地附近搭建了一间维修车间,用于开展设备检修作业;作业控制系统则部署在集装箱式办公室内,实现远程操控。

一台额定载重15432磅(7000千克)的起重机被部署在作业现场的中心位置,用于下入和起升工作管柱,同时还承担着在井口上方安装滑轮的任务。为便于直观了解现场布局,图7展示了标注主要地面设备的作业现场俯视图。一套电动软管卷筒被安放在距离井口约30英尺(10米)的位置,卷筒上缠绕有1312英尺(400米)长的连续油管。一台柴油驱动的335马力(250千瓦)高压三缸泵与该卷筒相连,通过这套装置可向涡轮输送高压流体。井筒返排液先汇入钻井液收集池,再经由两台分流器输送至沉淀池。两台分流器分别安装于工作管柱,以及从井筒伸出的表层套管上。现场配备了多种传感器,用于监测地面设备的运行参数。在起重机吊钩与滑轮之间安装有一台称重传感器(HBK型号1-RSCC3/2 T-1),可实时监测大钩载荷;钻头钻压则通过所测大钩载荷的变化量计算得出。在高压泵与软管卷筒之间的压力管线上,安装有超声波流量计(基恩士 型号 FD-Q32C)和压力传感器(易福门 型号 PT5460),分别用于测量流体排量与压力;压力数据同时在泵头处和卷筒入口处进行采集。在软管收放装置的排管器上,安装有一台计数器(库伯勒 型号 8.KIH40.24CB.1024.0050),通过计量被放出的软管长度,可换算得出连续油管井底钻具组合的下入深度。

图7 钻井现场布置示意图,清晰呈现了作业所用主要设备的布局:1发电机、2维修车间、3办公室、4管材堆放架、5修井作业平台、6高压泵、7软管收放装置、8控制台、9起重机、10卫生间、11沉淀池、12柴油罐。

钻井作业流程

首先,借助起重机将导向靴井底钻具组合(见图8)下入井内。该钻具组合的核心结构为导向靴,通过转换接头与工作管柱相连。作业选用的工作管柱为3.5英寸(9厘米)油管,单根油管长度为10英尺(3米),采用管钳手工完成油管的对接上扣作业。技术人员通过统计下入油管的总根数计算管柱长度,以此确定导向靴的实际坐放深度。根据甲方要求,需在959英尺(292.4米)与1087英尺(331.4米)两个目标井段,分别钻设6条呈径向分布的微型侧钻分支井眼。每个目标井段的6条分支井眼需按等角度分布,相邻井眼的夹角约为60°(6×60°=360°),分支井眼的设计长度为1.5英尺(0.5米)至5英尺(1.5米)。当导向靴下至首个目标深度960英尺(292.4 米)时,技术人员利用转盘将工作管柱顺时针旋转数圈,并进行上下活动,确保管柱处于拉直状态,无松弛现象。随后精确调整导向靴至设计坐放深度,将工作管柱悬挂在修井作业平台的卡瓦上。

图8 导向靴井底钻具组合与工作管柱的连接实拍图,涡轮钻头清晰可见于导向靴的出口位置。

装配孕镶金刚石钻头的涡轮,由连续油管输送,经工作管柱下入井筒。下入过程中,技术人员需密切监测大钩载荷与连续油管的状态。在即将到达井底前,需降低下入速度。大钩载荷出现骤降时,即表明涡轮已抵达导向靴出口,且钻头正接触套管。涡轮下入期间,需提前启动高压泵,为钻进作业做好准备。钻头接触套管后,通过向涡轮加压,正式启动钻进作业。本次作业全程采用清水作为钻井液,钻井液均为一次性使用,不进行循环回流。钻进初期的启动阶段,泵压设定为5950磅/平方英寸(410巴),排量设定为38加仑/分钟(145升/分钟);约3分钟后,将排量降至32加仑/分钟(120升/分钟),泵压调整为4350磅/平方英寸(300巴)。钻进过程中需持续监测连续油管,并适时下放,确保管柱始终处于张紧状态,无松弛现象。钻进进度通过声学监测与下放软管长度计量两种方式同步把控。从铣削套管到钻进水泥环的阶段转换,可通过声响频率的变化进行定性判断。

每完成一趟钻进作业后,需下入摄像头以验证钻进作业是否成功。为保证画面清晰度,需先对井眼进行冲洗,清除岩屑杂质。在测量所钻井眼长度(即微型侧钻分支井眼长度)时,将摄像头从导向靴出口处下放至微型侧钻分支井眼井底,同时在地面计量玻璃纤维增强型摄像电缆的下放长度。当确认一条微型侧钻分支井眼钻进成功后,将管柱顺时针旋转60°,使导向靴切换至下一个预设方位。导向靴的角度定位操作,是通过转盘旋转整个管柱来实现的;技术人员借助安装在管柱上的圆形刻度盘,以及转盘上的基准点,完成导向靴角度的精准设定。

本次作业的基本流程及各步骤的大致耗时,详见表1。

待两个目标井段的钻进作业全部完成后,技术人员将导向靴井底钻具组合起出井内,并随即开展电缆测井作业。采用声波井眼成像仪进行测井时,可根据声波传播时间同步计算井径数据。该成像系统能够针对每一深度层段生成一幅360°全景井眼图像,且图像会按照磁北方向进行标定显示。此外,测井井底钻具组合还配备了光学电视成像仪,用于进一步验证测井结果的准确性。

结果与讨论

在马尔市作业现场,团队按甲方要求成功钻成12条微型侧钻分支井眼。表2汇总了所有已完成井眼的相关数据:除H2-4井眼长度为1英尺(0.3米)外,其余井眼长度介于2.5英尺(0.75米)至4.9英尺(1.5米)之间;剔除H2-4井眼后,微型侧钻分支井眼的平均长度(即平均钻进深度)为3.6英尺(1.1米)。在钻进H2-4井眼的过程中,出现了钻头部件脱落的情况,脱落部件滞留于井眼内。考虑到存在落鱼卡钻的风险,项目团队决定停止该井眼的钻进作业。若要使所有微型侧钻分支井眼的长度保持更稳定的一致性,需配备一套实时测量系统,在钻进过程中追踪当前井眼长度,并在钻至目标深度时发出停钻指示。但本次作业并未采用该类系统,而是在每趟钻进作业完成后,通过摄像头往返探测井眼末端的方式估算井眼长度。回收摄像头时,可借助摄像电缆的张力读数,结合电缆的拉伸量与弯曲量计算井眼长度,该方法与常规电缆测井的深度测量原理一致。完成单条微型侧钻分支井眼的钻进与验收作业,平均耗时为100-120分钟。其中,单条井眼的套管铣削阶段耗时约45分钟,最高占单井总钻进时长的75%。

表2 已钻微型侧钻分支井眼清单(含方位及长度参数)

钻进作业过程中及作业完成后,可通过多项指标验证钻进是否成功。钻进期间,观察返排液的状态可知:清水钻井液的清澈度会随岩屑含量的变化而改变,呈现出从澄清到浑浊的不同状态。由于涡轮钻井采用研磨式破岩工艺,岩屑极易被携带至地面,因此只要地面返排液出现浑浊,即可判定井下钻进作业已顺利进行。但需要注意的是,受环空返排通道尺寸及32加仑/分钟(120升/分钟)钻井液排量的影响,岩屑从井下运移至地面存在约20分钟的延迟时间。与常规钻井的泥浆录井类似,图9a展示的是涡轮钻进期间从返排液中采集的流体样本。待岩屑沉降后,甲方对其进行了检测分析,确认岩屑为泥灰岩碎屑,这一结果既证实了套管铣削、水泥环钻穿作业的完成,也表明泥灰岩地层钻进取得了成功。此外,如图9b所示,钻进过程中产生的岩屑会被收集在涡轮内置的专用取样器中。岩屑的精细程度肉眼可清晰辨识,这正是前文《引言》部分所阐述的研磨式破岩机理带来的结果。此处的“收集器”本质上是钻头与涡轮叶轮之间的一个空腔,该空腔直径约为1英寸(2.5厘米),长度约为0.27英寸(0.7厘米)。在室内钻井试验中,研究人员发现部分被钻碎的岩屑会滞留在这个空腔内,这一现象属于偶然发现。需要说明的是,目前尚未针对该现象开展专项试验研究,但它仍可作为判断井下是否发生钻进行为的一项重要指标。涡轮起出至地面后,技术人员对收集器内的岩屑进行了取样分析。通过分析收集器中留存的岩屑样本(可能为钢质套管碎屑、水泥环碎屑及/或泥灰岩地层碎屑),即可推断出井下钻进作业是否铣削了套管、钻穿了水泥环及/或钻进了目的地层。

图9 (a) 钻进期间采集的返排液样本,容器底部可见沉降的岩屑。(b) 收集腔内部留存的埃姆舍组泥灰岩岩屑。

本次作业的一项突出挑战,来自5.5英寸(14厘米)小直径套管的限制——受套管尺寸影响,导向靴能够为涡轮提供的最大造斜倾角仅为45°。在 45°倾角下铣削套管时,由于钻头同时承受水平与垂直方向的复合载荷,作业难度显著提升。我们推测,当钻头钻压过大时,会引发钻头卡停现象。一旦出现钻头卡停,需将涡轮上提至导向靴上方,在完全卸除钻压、扭矩及摩阻的状态下重新下放,这一操作与常规钻井中的离井底旋转工艺原理一致。在部分情况下,上提涡轮初期会出现卡阻现象,这一状态可通过大钩载荷的上升趋势判定。套管被钻穿后形成的不规则孔缘,被认为是导致涡轮初期卡阻的主要原因。针对此类情况,可通过反复上下活动涡轮的方式解除卡阻,使其恢复正常运行。

作业期间,现场采用声学测量系统对涡轮的钻进噪声进行监测。具体操作方式为:在地面将一个声学传感器夹持于工作管柱上,利用该传感器采集涡轮运转产生的声学信号。本次监测选用的设备为高灵敏度加速度计(PCB型号 JTLD35C33),该仪器的频率响应范围为0.5赫兹至10千赫兹,可有效捕捉与涡轮运转相关的各类振动信号。传感器采集的信号经处理后,会实时传输至耳机并播放给司钻。司钻可根据声学信号的特征判断涡轮的运行状态,并区分当前钻进对象是钢质套管、水泥环还是基岩。这种判断方式完全基于地面微型涡轮钻井系统大量室内试验积累的实操经验。验证钻进作业是否成功的最可靠方法,是在作业完成后采用微井眼摄像头对微型侧钻分支井眼进行目视检测(见图10a)。图10b展示的是一条钻进成功的微型侧钻分支井眼图像:井眼内壁呈现的灰褐色,明确表明已钻入埃姆舍组泥灰岩地层;在图像右下角,还可见到套管铣削作业产生的银白色钢屑。尽管现场已进行了长时间的循环冲洗,但残留在微型侧钻分支井眼内的岩屑,仍对摄像头的观测视野造成了一定影响。

图10 (a) 采用微井眼摄像头对微型侧钻分支井眼开展目视检测。(b) 某条微型侧钻分支井眼入口处的成像图,可见井眼已成功钻入埃姆舍组泥灰岩地层。

钻进作业全部完成后,技术人员采用ALT公司的QL40型电缆测井系统开展补充评价。该测井仪器串由电缆头、测斜单元、声波井眼成像仪(ABI)及光学井眼成像仪组成,测井成果如图11所示。微型侧钻分支井眼的理论直径估算值约为1.4英寸(3.6厘米),对应声波井眼成像仪图像中的12个像素。由于井眼内下入有钢质套管,磁力仪受到干扰,无法确定磁北极方向。因此,微型侧钻分支井眼的位置仅能依据深度及井眼间的相对位置进行标定,无法获取其相对真北方向的方位信息。层位1的6条微型侧钻分支井眼,深度介于963.71英尺(293.74米)至963.81英尺(293.77米)之间,这意味着在井筒轴向方向上,井眼之间的间距不超过0.098英尺(3厘米)。层位2的井眼深度范围为1091.7英尺(332.75米)至1091.86英尺(332.8米),井眼轴向最大间距为0.23英尺(7厘米)。所有井眼呈现出极为规整的旋转方位分布形态,相邻井眼之间60° 的设计夹角得到了充分保证,且未出现任何井眼交叉重叠的情况。在本作业这种浅井、直井的工况下,通过地面操控工作管柱旋转导向靴的方法,应用效果十分理想。但在深井作业中,尤其是在定向井工况下,若要将导向靴精准旋转至预设方位,很可能需要采用其他作业方案。

图11 两个目标井段的测井成果图:左侧为经处理的声波井眼成像仪(ABI)图像(含振幅曲线、井径曲线及推导井径数据),右侧为光学井眼成像仪采集的真彩色RGB图像。

结论

本研究首次形成了5.5英寸套管内泥灰岩地层微型涡轮钻井技术的现场应用文献记录。本次现场作业证实,当固井作业失效时,可采用微型涡轮钻井技术重建井筒与目的层的连通通道。

通过钻成的12条微型侧钻分支井眼,该涡轮技术成功恢复了井筒与目的泥灰岩地层间的水力连通性,保障了原计划的井筒测试作业得以开展。这些平均深度达1米的大直径微型侧钻分支井眼,有效延伸至井筒近井地带,不仅扩大了井筒的泄流面积,同时也等效增大了井筒有效直径。

微型侧钻分支井眼的钻进过程采用两种方式监测:一是通过声学测量技术,实时判断钻进对象为套管、水泥环或地层;二是通过返排液岩屑分析,由甲方完成岩屑成分的识别。此外,利用摄像头下入井眼的方式,可实现微型侧钻分支井眼长度的测量。补充测井作业明确了套管内各分支井眼起始位置的间距,清晰呈现出井眼的精确深度及方位分布规律。

本次作业验证了:通过钻设定向微型侧钻分支井眼,微型涡轮钻井技术能够为井筒与地层建立更优质的水力连通通道。因此,未来在水力连通性受限或传统射孔工艺难以实施的场景中,应用该技术具备充分的可行性。凭借可钻穿钢质套管的独特优势,微型涡轮钻井技术有望成为完井领域的一项新兴技术。需说明的是,该技术存在钻进深度有限、井下参数测量能力不足的局限性,因此不宜与定向钻井技术进行类比。

总体而言,微型涡轮钻井技术可高精度定位、定角钻设毫米级微型侧钻分支井眼。通过机械方式形成的微通道,不仅能减少钻井液与支撑剂的用量、降低裂缝无序延伸的风险,还可支持开展直接的原位水力测试(如垂向渗透率剖面测试)。

基于传感器的控制手段(监测转速、轴向力、声发射等参数),能够确保作业过程的高可控性与重复性。该技术尤其适用于硬质、脆性或非均质地层——此类地层往往会限制水力喷射或高压压裂等工艺的应用效果。

本研究可视为一项概念验证成果,已充分展现出该技术的诸多潜在优势。相较于常规增产改造工艺(如泵送桥塞射孔联作工艺),微型涡轮钻井技术的成本优势源于作业耗时缩短与所需设备精简两方面。同时,该技术还能规避常规工艺的诸多弊端,例如:反复射孔、压裂泵送与设备换装导致的作业时长偏长、钻机占用时间久;泵组部署、压裂液暂存、支撑剂处理等环节带来的高物流与作业投入;射孔引发的近井地带伤害(如岩石破碎带、射孔残渣/污染杂质残留);爆炸器材运输与许可审批、现场操作等环节存在的安全风险;以及对裂缝形

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号