元坝气田作为中石化川气东送工程的主力气田,其勘探开发对能源供应意义重大。但元坝地区深井、超深井的特性给钻井作业带来了重重困难。大尺寸井眼长、多压力体系以及复杂的地层流体分布,加之部分地层研磨性强、可钻性差,井下故障频发,如喷、漏、卡等问题,使得机械钻速停滞不前,钻井周期不断延长。为攻克这些难题,2022年以来,工程技术人员自主研发了一系列先进的新技术新工具,成功地应用在元坝 13 井等5口井的施工中,超深井钻速得到显著提升,取得了良好的钻井效益。

地层特性复杂

元坝地区上部地层呈现砂泥岩互层的结构,软硬交错频繁,这种复杂的地层特性使得钻头在钻进过程中受力不均,容易造成钻头磨损加剧,钻进效率低下。例如,上沙溪庙组底部及以下地层不仅存在软硬交错问题,还易出现出水、垮塌现象。地层出水会导致井壁稳定性变差,增加钻井风险,同时也会影响钻井液性能,进而影响破岩效率;地层垮塌则可能掩埋钻头,造成卡钻等严重事故,迫使钻井作业中断进行处理,极大地延误了钻井时间。

自流井至须家河组地层岩性致密,硅质胶结十分严重,砾石含量高,并且局部还含有燧石。硅质胶结使得岩石硬度大幅增加,可钻性极差,普通钻头难以有效破碎岩石。高含量的砾石和燧石则进一步加剧了钻头的磨损,缩短了钻头的使用寿命,频繁的钻头更换必然导致起下钻次数增加,从而降低了整体的钻井效率。

井身结构限制

由于元坝地区地层复杂,井身结构设计需要考虑多个压力体系的平衡以及应对各种可能的井下复杂情况。这就导致了井身结构层次较多,在钻井后期形成的小井眼,其钻具尺寸受到严格限制。较小的钻具尺寸意味着可施加的钻压有限,同时排量也难以满足高效破岩的需求。钻压不足无法为钻头提供足够的破岩动力,排量受限则影响了钻井液对井底岩屑的携带和清洗能力,岩屑在井底堆积会阻碍钻头与岩石的有效接触,进一步降低破岩效率,使得钻进速度难以提升。

空气钻技术

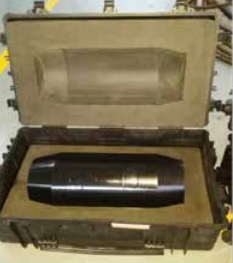

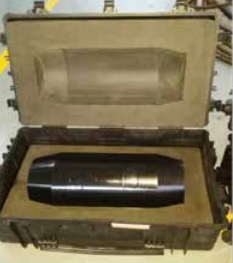

空气锤钻井技术是一种创新的破岩方式,它巧妙地结合了气体钻井和冲击回转钻井的优点(图1)。在钻进过程中,通过压缩空气作为循环介质,驱动空气锤内部的活塞高速往复运动,产生高频低能量的冲击载荷,同时钻头以较低的转速旋转。这种低钻压、低转速、高冲击的工作模式,使得钻头能够以较小的能量消耗实现高效破岩。空气锤的冲击作用能够使岩石内部产生裂纹,然后利用钻头的旋转切削作用将破碎的岩石清除,大大提高了破岩效率。

图1 空气锤实物图

适用地层:在元坝 13井钻井施工中,空气钻在二开蓬莱镇组、遂宁组、上沙溪庙组地层展现出了良好的适用性。该地层相对上部地层,虽然存在一定的复杂性,但空气钻能够有效应对。例如,二开第一趟钻使用空气锤,机械钻速达到 14.75m/h,第二趟钻采用牙轮空气钻,机械钻速也有 14m/h,而同期二开同为沙溪庙组的复合钻井机械钻速仅为 5.08m/h,空气钻机械钻速是复合钻井的 2.75 倍。这表明空气钻在该地层能够显著提高钻井速度,减少钻井时间。

孕镶钻头

孕镶钻头采用了独特的设计理念,其交错式唇面和自形成同心圆齿设计,以及金刚石在胎体中的有序排列技术是其核心亮点。在钻进过程中,随着胎体与岩石的摩擦磨损,包裹在胎体内的金刚石颗粒会逐渐露出并参与破岩工作。由于金刚石具有极高的硬度和耐磨性,使得孕镶钻头在面对高研磨性地层时能够持续有效地破碎岩石,并且能够保持相对稳定的工作性能,具有较高的耐久度,大大延长了钻头的使用寿命。

图2 孕镶钻头出入井对比图(左:入井前;右:出井后)

适用地层探索:在元坝 13井三开自流井组、须家河组地层,由于其强研磨性的特点,尝试使用了胜利钻井院 DIG259M 孕镶钻头配合螺杆。然而,实际应用效果并不理想。在自流井组珍珠冲段,使用孕镶钻头的平均机械钻速仅为 0.64m/h,远低于该段使用混合钻头复合钻进的 1.54m/h。在须家河组四段,孕镶钻头进尺仅有 1.58m,钻进期间频繁憋泵,钻时缓慢,机械钻速 0.45m/h,也低于常规牙轮钻在该组的平均机械钻速 0.89m/h。综合分析可知,孕镶钻头不适用于元坝工区的自流井组、须家河组地层。

扭冲工具

扭冲工具是一种集多种破岩方式于一体的井下利器。在旋转钻井作业时,利用钻井液作为动力源,驱动扭冲工具内部的冲击锤进行反复的扭转冲击运动(图3)。这种扭转冲击能够将部分流体能量转化为特定频率、周向扭转、冲击型的井底机械破岩能量,并直接传递给钻头。通过这种方式,扭冲工具不仅增加了钻头的冲击破岩能力,弥补了单纯旋转钻进在破岩效率上的不足,而且提高了扭矩传递效率,有效避免了钻头在钻进过程中出现粘滑现象,保证了钻头能够平稳地切削岩石,从而延长了钻头的使用寿命,提高了钻井效率。

应用效果与适用地层:在元坝 13 井须四段 - 须三段的应用中,不同的钻头与扭冲工具组合呈现出不同的效果。当使用胜利 PK6257SJ 型 PDC + 扭冲工具时,进尺仅 9.28m,机械钻速 0.34m/h,远低于常规牙轮钻,表明该组合不适用于该地层。而改用江钻 KMD1663DRT 型 PDC 钻头 + 扭冲工具后,单趟钻机械钻速达到 1.29m/h,略高于同层位牙轮钻的 0.99m/h,且单只钻头进尺增加了 5.75 倍。这充分说明在须三、须四段地层,根据地层特性选择合适的钻头与扭冲工具进行配合,能够显著提高单只钻头进尺,提升钻井效率。

图3 扭冲工具实物图

史密斯钻头

史密斯钻头在设计上独具匠心,其镶嵌的加强齿在每个刀翼的纵向和横向均有合理的镶嵌和分布,并且经过了高温高压强化处理,使得这些加强齿具有更高的耐久度和更强的攻击性(图4)。此外,该钻头采用六刀翼双排齿结构,具有中突的刨面流线和平直的刀翼形状。这种结构设计不仅增强了钻头在钻进过程中的操控性,使其能够更好地适应复杂地层的钻进需求,而且能够有效应对高研磨性地层,提高钻头的破岩效率,延长钻头的使用寿命。

图4 史密斯钻头出入井对比图

适用地层:在元坝 13 井须二段地层,由于该地层研磨性极强,普通钻头磨损快,起下钻频繁。史密斯钻头在此地层的应用表现出了一定的优势。虽然其机械钻速 1.19m/h 略低于牙轮常规钻及 PDC 复合钻,但由于其特殊的结构设计,在研磨性地层中的纯钻时间有明显优势,实钻期间能够有效减少起下钻时间,提高了整体的钻进效率,表明其适用于须二段这样研磨性较强的地层。

新技术新工具提效显著

2022年以来,在元坝 13 井等5口井的施工过程中,新技术新工具的应用对超深井钻速的提升产生了多维度的显著成效。

从整体数据来看,空气钻在上沙溪庙以上地层的应用,极大地改变了该地层的钻井速度格局,与传统复合钻井相比,机械钻速倍数的提升直接缩短了钻井周期。三开千佛崖组使用 PDC + 螺杆提速组合,机械钻速为常规牙轮钻的 3.92 倍,这一显著的提速效果在该地层的钻井作业中发挥了关键作用,减少了大量的钻进时间。须家河组四段使用 PDC + 螺杆提速组合机械钻速为常规牙轮钻的 1.56 倍,同样对该地层的钻速提升有着积极的贡献。

扭冲工具在须三、须四段地层的合理应用,不仅提高了单只钻头的进尺,还优化了钻井效率。单只钻头进尺的增加意味着减少了起下钻的次数,而起下钻作业在整个钻井周期中占据着相当比例的时间,减少起下钻次数无疑会大幅缩短钻井周期。史密斯钻头在须二段地层,虽然在机械钻速上没有绝对优势,但通过提高纯钻时间和单只钻头进尺,有效减少了因钻头频繁更换而导致的时间浪费,从另一个角度提升了钻进效率。

以上这些新技术新工具的综合应用,从不同方面克服了元坝地区超深井地层复杂、井身结构受限等诸多不利因素,为超深井钻速的提升提供了有力保障,显著提高了元坝地区的钻井效益。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号