作为提供交钥匙式、基于船舶的无隔水管轻型油井干预服务的领军企业,C-Innovation 公司设计出了一种全新的液压干预方法,能够开采那些通常情况下干预船舶难以触及的油井。长期以来,当海上移动钻井平台(MODU)或生产设施停泊在上方时,海底作业人员在刺激钻井中心的海底油井方面选择有限。回接井的优势在于其距离设施足够远,干预船舶能够在不严重干扰生产和钻井作业的情况下抵达现场。然而,处于设施“阴影区”的油井则需要移动钻机(通过调整系泊装置),并使用基于平台的、直接垂直进入的干预隔水管系统—这意味着为了提高一口油井的产量,许多油井需要长时间延迟生产。

一种全新的解决方案

C-Innovation(C-I)公司通过提供交钥匙式、基于船舶的无隔水管轻型油井干预服务,成为了墨西哥湾干预市场的领军企业。因此,该公司设计出了一种新颖的液压干预方法,通过从偏移位置进行作业,来开采那些由于上部结构阻碍而通常无法被干预船舶触及的油井。对此,《世界石油》杂志最近与美国 C-Innovation 公司的内森・沃尔福德和凯文・奈特进行了交流,以深入了解这种全新的无隔水管油井增产解决方案,该方案避免了设施与船舶之间距离过近带来的隐患。

《世界石油》杂志:行业内通常如何进行液压油井干预(即海底油井增产作业)?

凯文・奈特:海上生产设施的设计和建造是为了在固定区域内完成一系列固定的作业。对于深水开发项目来说,这些作业地点可能位于离岸数百英里的地方。一些大型运营商的较大型设施具备部署基于隔水管的干预系统的能力,以便通过海底采油树(XT)直接垂直进入井筒。如今,在进行液压干预时,直接垂直进入方式可能有些 “大材小用”。如果平台上配备了完井与修井隔水管(CWOR)系统,就需要重新调整设施位置以实现直接垂直进入。如果你想将增产化学品注入海底生产系统(即隔水管、出油管线、管汇、跨接管),这可能会引发对系统使用寿命的担忧。

生产系统是按照容纳采出的碳氢化合物(以及注入海底的流动保障化学品)的标准来设计和指定的,而常见的油井增产作业会使腐蚀性酸液和其他处理化学品通过该系统注入油藏。生产系统所选用的材料可能并未考虑到会接触这些化学品,而且在干预过程中,这些化学品需要两次通过该系统—一次是泵入油藏进行增产,另一次是从油井流出以重启生产。

除了流动路径问题,平台还必须承载必要的干预设备。很多时候,平台根本没有足够的空间和设备来满足这一需求;而且,即使能够将增产作业船停靠在设施旁边,以提供增产流体和高压泵送能力,仍然需要在平台上确定并清理出一块相对较大的区域,来放置额外的临时工艺设备。

内森・沃尔福德(NW):所有这些都需要付出巨大的成本,并且会对生产作业产生重大影响。在共享设施上,规模较小的运营商若想开展这项工作,甚至可能会受到大型运营商的阻挠,因为大型运营商不想牺牲生产设施上的空间,也不想让自己的作业受到影响。如果液压干预工作持续延迟,油井的产量将会受到严重影响,甚至可能完全失去生产能力。延迟生产还会带来其他成本。如今油价可能约为每桶 100 美元,但六个月后可能会减半,所以在价格有利的时候具备生产能力是很重要的。我们的目标是为运营商提供解决方案,使他们能够根据需求及时规划和执行油井干预作业。时机就是一切。

《世界石油》杂志:C-I 公司进行油井干预的标准方法是什么?

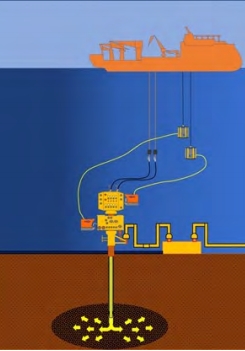

图 1. 在 C-I 公司油井干预的标准方法中,增产流体通过与油井控制组件(WCP)相连的、穿越开放水域的连续油管下行管线注入。

沃尔福德:C-Innovation 公司与我们的合作公司携手,为客户提供交钥匙式、基于船舶的无隔水管轻型油井干预服务,涵盖整个油井干预系统,见图 1。这包括提供作业船、遥控潜水器(ROV)、海底干预/油井控制系统、泵送系统、连续油管(用于输送流体)、氮气以及增产流体。我们通常会将一套油井控制组件(WCP)放置在海底采油树顶部,以接近油井并为其建立新的屏障。增产流体通过与 WCP 相连的、穿越开放水域的连续油管下行管线注入。这些作业安全高效,且不受行动缓慢、配备 CWOR 系统的钻井平台的限制(传统上这类作业范围需使用此类钻井平台)。C-I 公司使用我们的 “岛屿冒险号”、“岛屿干预号” 和 “岛屿表演者号” 作业船,在 69 次无隔水管油井干预作业中积累了良好的业绩记录。

《世界石油》杂志:是怎样的特殊挑战促使你们重新思考这种方法?

图 2. C-I 公司对油井干预方法的重新思考,反映出人们一直以来出于安全考虑,对在离岸设施过近的地方开展作业的担忧。

沃尔福德:出于安全考虑,许多设施不希望在距离自身 500 米范围内进行作业,这是合理的,见图2。向深水海底油田有控制地部署(和回收)设备时,会受到海洋运动的影响。如果无法对设备进行有效控制,发生碰撞,就有可能导致碳氢化合物泄漏到环境中,人员安全也可能受到威胁。因此,挑战在于如何让干预船舶不与生产设施靠得太近。我们必须设计一个系统,将我们暴露在风险中的时间限制在一个相对较短的窗口内,也就是海况理想的时候。C-I 公司开发了一种全新的油井干预系统,使运营商能够在设施下方作业,开采那些油井以进行液压干预,同时将对生产设施作业的影响降至最低。

《世界石油》杂志:针对这个问题,你们的解决方案是什么?

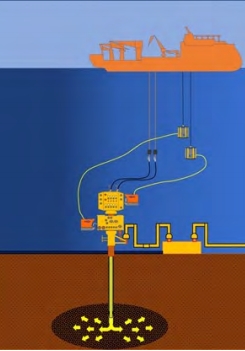

图 3. C-I 公司针对与设施距离问题的解决方案是,调整其液压干预方案,使其能够从一个偏移位置进行作业,并采用了一个名为 “油井服务跨接管” 的系统扩展装置。

奈特:我们对液压干预解决方案进行了调整,使其能够从偏移位置作业,并采用了一个名为 “油井服务跨接管” 的系统扩展方案,见

图 3。这一概念是将 WCP(在这种情况下,我们使用一种名为无隔水管增产工具(RST)的管汇)从采油树上移开,放置在一块泥垫上,该泥垫放置在平台阴影区之外海床上的指定位置。这个安装位置距离设施相对较近(但不在其正下方),干预船舶利用良好的海况和自身的起重机臂长,确保自己与设施之间的距离保持在规定的最小间隔距离之外。

然后,使用高压软管跨接管将 RST 与 XT 连接起来,并将注入泵送系统与 RST 相连。这就好比在停电时,使用长长的电线将屋内的灯具和电器与屋外的燃气发电机连接起来。铺设这些软管所跨越的距离,使得干预船舶能够在离生产设施更远的位置作业,有效地扩大了安全作业条件的范围(即天气和海况条件)。基于船舶的作业灵活性更高,通过动态定位(在海况增强时自动调整推进装置以保持位置)和随风转向(相对于选定的枢轴点调整航向)功能,能够进一步促进作业的不间断进行。

沃尔福德:油井服务跨接管系统已被部署到墨西哥湾一个大型运营商的高产海底开发项目中。这些油井是垂直完井,位于一艘停泊的钻井和生产设施下方约 6000 英尺的水域。所有必要的干预设备和材料都由作业船运送,这意味着生产设施仍可以积极开展其他需要特定定位或直接垂直进入其下方油井的计划作业。对该设施的唯一影响只是与干预活动直接相关的方面,例如使油井停产、延迟生产、返排液处理等。

《世界石油》杂志:该系统的主要组件有哪些?

奈特:该系统由油井服务跨接管、RST 和混合悬链线柔性下行管线组成。油井服务跨接管是一个单根软管组件,长度可达 750 英尺,用于将 RST 的输出端与 XT 的输入端连接起来。这一系统组件的重要性不容小觑,它将干预系统的作业范围延伸到了生产设施下方,因此必须能够由遥控潜水器(ROV)利用其可用的系绳引导至指定位置,完成这些长距离的移动。

RST 是一种通过起重机部署的海底管汇,旨在提供油井控制屏障和大流量流体注入能力。RST 的基本配置是放置在垂直海底采油树(XT)顶部,流体从底部接口排出,直接进入 XT。然而,在本应用中,它配备了一个底部转接短管用于侧面出口,并安装在一块泥垫上,以便放置在海床上。因此,通过一个节流阀插件,它也能够接入水平 XT。

沃尔福德:该管汇通过两根 2 英寸的下行管线(用于从干预船舶输送流体),为油井提供大流量液压通道,同时具备油井控制能力。在发生紧急情况时,可以迅速关闭阀门,控制油井,保护周围环境和干预作业人员。我们还进行了进一步的改进,当它夹紧在 XT 上时,不再是所有流体都从底部排出,而是在下方增加了另一个管道短管,实现侧面出口。这使得它可以安装在泥垫上,放置在设施阴影区之外。

我们的流体下行管线使干预船舶与生产设施之间保持了最大的偏移距离。这种布置方式是从作业船甲板上直接通过水柱部署两卷连续油管(CT)。值得一提的是,这种在开放水域部署 CT 管柱的方式(即无需额外的刚性海洋隔水管进行 “管中管” 部署),从技术层面上使我们的液压干预解决方案符合 “无隔水管” 的定义。

在距离海床 100 英尺的范围内,每根 CT 管柱都转换为与油井服务跨接管(WSJ)相同的高压软管,不同的是,这里的软管长度可达 1050 英尺,以便在 RST 的安装位置与干预船舶的指定作业位置之间的海床上,沿着选定的路径创建临时干预流动管线。在 CT 管和柔性软管之间安装了一个双密封弱连接连接器,以便在极少数情况下,当船舶必须紧急脱离海底系统时,能够分离下行管线。

WO:如果干预管汇不再安装在 XT 上,你们是如何进入油井的呢?

沃尔福德:放置管汇的过程相对简单。在生产设施上,没有可用的海底起重机,而且也不希望干扰设施的作业。多功能支持船(MSV)的起重机无法垂直进入油井。因此,需要一种改进的策略。

奈特:为了实现对油井的液压接入,我们从设施覆盖范围之外的一艘 MSV 上部署了一个经过改进的 XT 封盖(用于垂直 XT 应用),这个封盖很轻,便于 ROV 在浮力的辅助下进行安装。然后,ROV 将其吊运至 XT,对设施的影响极小。最直接的进入方法是通过顶部安装干预组件,然后如果配备了节流阀,则进行更换。最后,通过管汇槽进行泵送会对钻井中心的生产产生重大影响。每个 XT 都有一个可拆卸的 XT 封盖,它作为油井井筒与海洋之间的一道屏障,因此这就是我们选择的进入方式。

在生产过程中,抽汲阀是 XT 与外界环境之间的主要屏障。它由 ROV 手动操作,并且保持关闭状态。在取下 XT 封盖之前,主阀和翼阀会关闭并经过确认,作为主要屏障。C-I 公司确保抽汲阀关闭并正常密封,然后取出 XT 封盖,换上一个经过改进设计的封盖,通过油井服务跨接管提供大流量热插拔接入,即一个内径为 2 英寸的软管组件,将 XT 与 WCP 连接起来。一旦安装并测试完这个连接,油井所需的一级和二级屏障就从 XT 转移到了 RST。

由于我们最初的基本方案是针对垂直 XT 应用,因此我们能够对采油树封盖进行改进,使其包含一个用于流体注入的大流量热插拔管汇。每个垂直 XT 都有一个可拆卸的采油树封盖,它是油井井筒与海洋之间两个经过验证的屏障之一,另一个是由 ROV 操作的生产抽汲阀。通过关闭生产主阀建立另一道屏障后,我们就可以放心地将常规采油树封盖换成我们的干预采油树封盖。一旦连接好油井服务跨接管,并且通过必要的海底测试验证了 RST 的屏障阀正常工作,就可以在干预期间将生产抽汲阀(PSV)和生产主阀(PMV)锁定在打开状态,从而能够不受阻碍地向油井注入流体。

《世界石油》杂志:这只能让你们避开设施下方—那你们是如何让船舶离得更远的呢?

奈特:这就是前面提到的 1050 英尺柔性跨接管组件的关键作用所在。我们使用这些长软管组件,沿着海床跨越 RST 的海底安装位置与船舶指定作业位置正下方水柱底部之间的距离。

沃尔福德:由于 1000 英尺的软管既昂贵又难以操作,我们选择了分段式软管,这样在个别段损坏时,更换起来更加容易,而无需将整根软管送去维修。事实证明,这是一个非常明智的决定。

奈特:在部署过程中,下行管线从干预船舶上的卷轴上放出,船舶通过操纵移动到作业位置来确定铺设路径。ROV 会监控这个铺设过程,以确保路径没有障碍物,也没有损坏的风险。由于我们是在水深超过 6000 英尺的地方进行部署,软管组件的悬垂重量是限制我们在任何一根管线中能够部署的最终长度的主要因素。幸运的是,标称的 1000 英尺长度使我们能够将船舶重新定位到距离设施 300 米的区域内;虽然这没有达到理想的 500 米区域,但仍然提供了一个可操作的限制范围。

《世界石油》杂志:你们为什么不避免处理那些难以操作的软管,而直接将连续油管铺设在海底呢?

奈特:简单来说,是因为灵活性。首先,连续油管是金属管道,由于海况导致的船舶运动会增加管道在与海床相互作用的区域(从垂直配置转变为水平配置的地方,即所谓的触地点,TDP)的疲劳程度。当然,即使是有铠装和护套的高压柔性软管,在足够的循环应力作用下,最终也会疲劳到屈服点,但由于其最小弯曲半径更小,且采用了特殊的构造材料,这需要更大的作用力。其次,如果软管出现故障,我们可以在受影响的下行管线中拆除并更换那 150 英尺长的管段。

《世界石油》杂志:如果天气发生变化,带着这么多软管你们还能顺利撤离吗?

沃尔福德:这是一个合理的担忧,因为这些增产作业可能需要连续数天不停泵注,而且正如我们所知,墨西哥湾的天气变化相当频繁。简单来说,“不能,但我们也不必这样做”。我们的作业团队会持续监测天气情况,只要有足够的预警时间,我们就可以回收下行管线。如果由于天气系统移动迅速或突然出现狂风,导致我们无法回收,我们可以调整船舶位置和 / 或 CT 的部署长度,以更好地应对升高的海浪。作为最后手段,如果情况迅速且严重恶化,我们在下行管线中安装了中间弱连接装置,当它们受到足够大的拉力时就会分离。这些装置能够完全密封内部物质,几乎不会造成流体泄漏(如果有的话)。

《世界石油》杂志:安装这个系统听起来需要付出很多努力。每次进行油井增产作业都需要回收并重新部署吗?

奈特:不需要。如果客户计划在同一个钻井中心对多口油井进行增产作业,我们可以对系统安装进行规划,以便在油田内部对油井服务跨接管(WSJ)进行调整操作。然后,ROV 只需从一口油井断开连接,调整铺设模式,再连接到下一口油井即可。这样就可以在无需回收设备,甚至无需将船舶移回靠近设施的情况下,对多口油井进行作业。

我们还在准备该系统的一个变体,使其能够与生产管汇(而非海底采油树)连接,这样任何与该管汇相连的油井都可以通过其生产跨接管进行增产作业。为了满足该系统最初应用的需求,我们还增加了一项功能,使其能够在低于环境压力的条件下作业,即在油井的生产压力低于水深对应的静水压力时,仍能保持注入的完整性。

实际上,唯一的限制在于干预船舶能够携带多少增产流体,以及是否能够在不离开作业现场的情况下有效地补充化学品。当然,我们在干预船舶上设计并建造了流体处理系统,以满足即使是规模最大的作业需求。

《世界石油》杂志:考虑到开发这个新颖解决方案所投入的所有思考和分析,它是否成功呢?

沃尔福德:的确,它一直是一个成功且有效的解决方案。到目前为止,我们已经在两艘不同的干预船舶上配备了该系统,并将其部署到海底四次,对七口油井进行了增产作业,泵送了超过 900 万加仑的增产流体。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号