春风油田作为超稠油开采的重要阵地,长期面临着诸多棘手难题。浅薄层超稠油开发过程中,井口抬升、冒汽现象频发,储层的高孔高渗以及高泥质含量更是导致油层损害严重,大幅降低油井产能。这些问题不仅增加了开采成本,还对开采效率和油井寿命构成了严峻挑战。2022 年,钻井科研人员攻克难关,成功研发斜直井预应力固井技术与封堵性聚合物钻井液油层保护技术。这两项技术聚焦春风油田超稠油开采难题,为提升开采效率与油井寿命打下了基础。

钻井面临的复杂挑战

春风油田的地质条件给钻井工作带来了重重困难。从原油特性来看,这里的原油粘度极高且变化范围大。排6井油藏温度 26℃时,50℃条件下原油粘度竟达 126300mPa·s;排602井油藏温度 30℃,50℃时原油粘度为 11188 mPa·s。这种高粘度的原油增加了开采的难度,对钻井设备和工艺提出了更高要求。

储层方面,埋藏浅是一大特点,深度仅在 200—600m 之间,温度也较低,处于 20—30℃,油层压力在 3—6MPa 范围。储层厚度薄,一般为 2—5m,孔隙度处于中—高范围,为 20—30%,渗透率中等—高,在 100—650×10-3μm2。此外,储层粘土含量高,泥质含量大于 10%,水敏性极强,水敏指数≥94.32%,这使得储层极易因外界因素发生污染损坏。

这些地质特点衍生出一系列技术难点。在钻井过程中,岩性胶结疏松、欠压实,导致井壁稳定性差,极易出现坍塌、井漏等事故,严重影响钻井进度和质量。而蒸汽吞吐开采方式,使得套管频繁经历热胀冷缩,热应力不断交替,不仅造成套管变形、井口抬升,还破坏了固井质量,引发串层串气,给井下安全生产带来巨大隐患。同时,储层的高渗透率和高粘土含量,使得粘土水化膨胀、颗粒运移,降低了渗透率,污染了储层,最终导致油井产能下降。

预应力固井技术保障钻井安全

面对春风油田钻井中井口抬升、套管损坏等问题,预应力固井工艺技术成为关键解决方案。在技术选择上,春风油田排 601 南区、排 601—20 区块、排 612 区块等浅薄层超稠油油藏,在蒸汽吞吐开采过程中,受周期注汽影响,井口普遍出现抬升、冒汽现象,严重影响生产。经过广泛调研,决定采用卡瓦式热采套管头 + 预应力地锚工具进行预应力固井,这一选择有效减缓了井口抬升和冒汽现象,基本满足了现场开发需要。

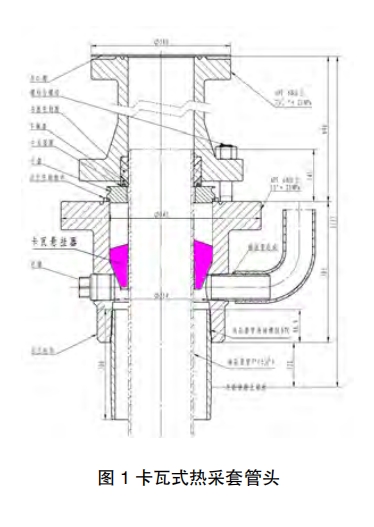

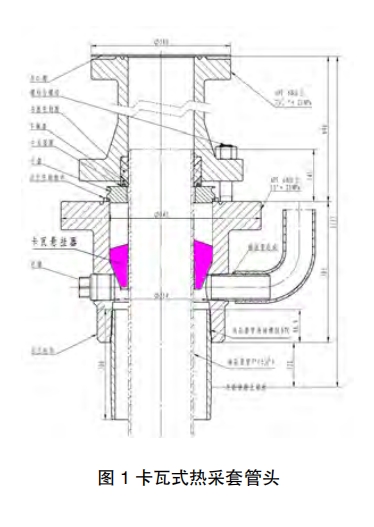

现场采用了卡瓦式热采套管头(图 1)。卡瓦式热采套管头 TRZ 10 3/4”×7”-30,内通径 254mm,安全悬挂能力≥900KN。其独特设计在于顶端油层套管的上部预留了 0—500mm 的上升空间,这一巧妙的预留设计,使得在注汽时,即便油层套管柱受热膨胀伸长上升,也不会造成井口装置高度的变化。而且,该套管头使用了可长期在 400℃高温下实现长期密封的非橡胶材料,有效解决了井口密封难题,确保在高温高压环境下井口的密封性,为钻井作业提供了可靠保障。

图1 卡瓦式热采套管头

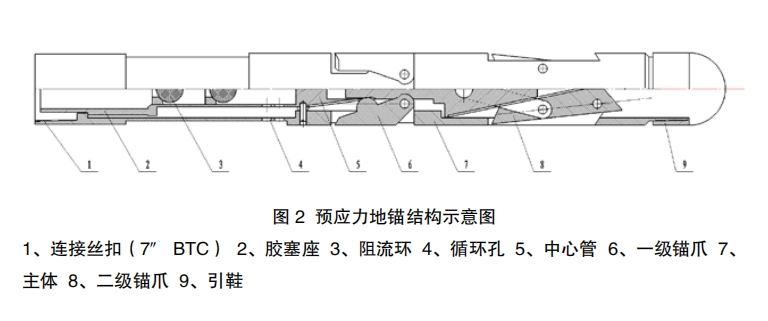

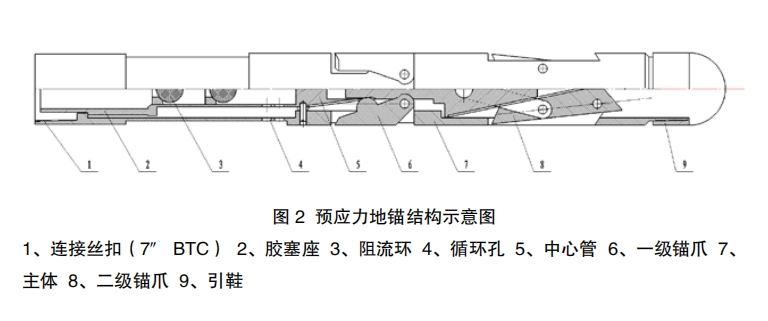

同时采用了预应力固井地锚(图 2)。它主要由主体、中心管、一级锚抓、二级锚抓和引鞋等组成。一级短锚抓适应缩径、坚硬地层井眼,二级锚抓适应疏松、扩径地层井眼,两级锚抓沿轴向方向呈 90°对称分布,并设防锚抓锁死机构,防止下井过程意外打开。锚爪张开外径最大可达 520mm,这种设计使得地锚能够适应不同的地层条件,牢固地锚定管柱,确保在蒸汽吞吐过程中管柱的稳定性。

图2 预应力地锚结构示意图

1、连接丝扣(7″BTC) 2、胶塞座 3、阻流环 4、循环孔

5、中心管 6、一级锚爪 7、主体 8、二级锚爪 9、引鞋

在现场试验中,施工工序严谨且有序。首先,将地锚联接于完井管柱底端并下入到位,投球起压打开锚爪,锚定管柱,这一步确保了管柱在井下的稳定性,为后续施工奠定基础。继续升压憋通浮箍,建立循环通道,保证固井过程中水泥浆的顺利循环。接着进行正常固井,投胶塞固井碰压,泄压,完成固井的基本操作。之后,根据计算结果及现场施工情况提拉套管至设计长度,利用热采套管头里面的卡瓦座挂,实现悬挂、密封,确保套管在井下的正确位置和密封性。最后,切割套管头以上部分套管,安装套管头上部分,至此施工完毕。

经过在春风油田排 601 南区、601—20 区块的应用,效果显著。目前绝大部分井均进入第二、三轮次注汽开发,试验井均未出现井口抬升、冒汽现象,所有油井含水量正常,也均未出现水窜问题。这充分证明预应力固井技术可有效延长油井生产周期,避免井口抬升及套管损坏问题,为钻井作业的长期稳定运行提供了有力保障。

钻井液油层保护技术提升油层保护效果

除了井口和套管问题,油层保护也是春风油田钻井过程中的关键环节。封堵性聚合物钻井液油层保护技术的出现,为解决这一难题提供了有效途径。

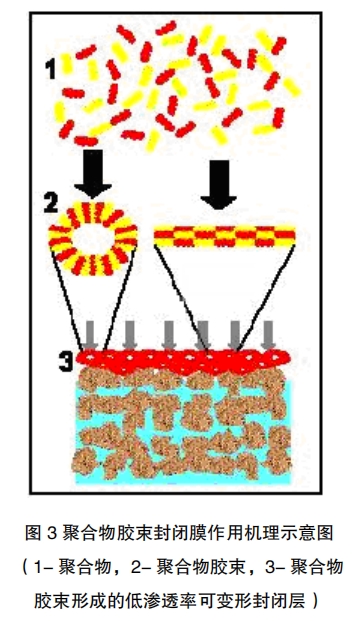

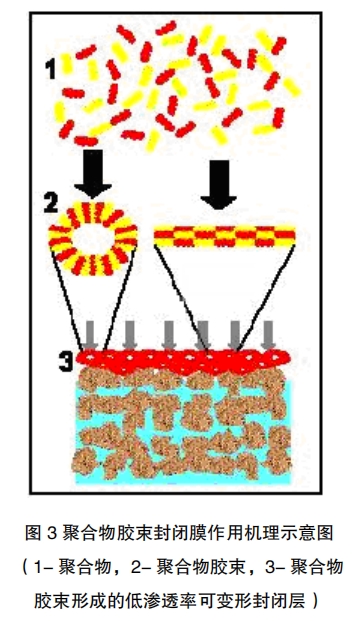

该技术的油层保护机理基于一种独特的封堵型聚合物弹性微球(图 3)。在无须明确预知孔喉尺寸的情况下,这种微球能在井壁上快速形成一层韧性强、渗透性极低的封堵层。这层封堵层就像一层坚固的屏障,有效阻止钻井液侵入油层,对孔径分布范围较大的油层产生有效的暂堵,克服了传统屏蔽暂堵技术对地层孔隙尺寸的依赖。而且,这种封堵层具有良好的可逆性,只要消除过平衡压力,封堵层的作用就将削弱,只要有反向流动,封堵层就会被清除,不会对油层产生永久损害,恢复油井产能,无需额外的解堵作业,大大降低了解堵作业成本,同时也减少了对油层的二次伤害。

聚合物弹性微球主要由胶束聚合物、可变形的弹性粒子和填充加固剂三部分构成,通过胶束聚合物在储层表面形成封闭膜、弹性颗粒的挤压变形及扩张充填封堵以及填充加固剂的填充作用来实现高效的储层保护性能(图3)。

图3 聚合物胶束封闭膜作用机理示意图

(1-聚合物,2-聚合物胶束,3-聚合物胶束形成的低渗透率可变形封闭层)

聚合物弹性微球主要由胶束聚合物、可变形的弹性粒子和填充加固剂三部分构成。胶束聚合物具有油溶和水溶两亲特性,可在井壁岩石表面迅速大量吸附。当达到临界浓度时,聚合物在岩石表面发生缔合,形成疏水微区,疏水微区有一个疏水的内核,由聚合物的疏水基团构成,外层由聚合物的亲水链段包裹,形成空间网络结构,从而达到稳定。随着聚合物浓度的增加,在井壁上形成不同尺寸的大量胶束,并且聚合物由链内缔合发展到链间缔合,从而在岩石表面形成封闭膜。这层封闭膜为后续的封堵工作提供了基础框架。

可变形的弹性粒子具有较好的弹性,当进入岩石孔隙后有一定的扩张填充和内部挤紧压实的双重作用。其可变形性使其能够适应具有不同形状和尺寸的孔隙或裂缝,像一个个灵活的 “小卫士”,紧密填充在孔隙中,有效阻止钻井液的侵入。填充加固材料则进入由弹性材料和聚合物胶束形成的封堵层微孔隙,进一步降低封堵层的渗透率,增强封堵层的强度,提 高封堵层的承压能力,使封堵层更加坚固耐用。

在现场试验中,弹性微球在春风油田排 601—20 区块排 601—X439、451 井进行了试验,同台井排 601—X 441、452 使用油保材料非渗透处理剂进行对比。在同台井储层变化不大的情况下,排 601—X 439、X451 井使用聚合物弹性微球后,平均周期累油 549t,生产时间 86t,油气比 0.536,回采水率 1.301;而使用非渗透处理剂的 3 口井,平均周期累油 384.5t,生产时间 44t,油气比 0.306,回采水率 0.324。弹性微球作为油保材料的油井主要生产指标要远优于使用非渗透处理剂的油井,充分说明弹性微球能够有效减少春风油田高孔高渗储层的污染,提高单井产能,为钻井过程中的油层保护提供了可靠的技术支持。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号