突破 LNG 液化技术 提升全球竞争力 (上)

时间:2016-08-04 16:16

来源:

作者:柏锁柱 赵刚 薛立

近几年由于受“节能减 排”政策和日本福岛 核危机的驱动,天然 气成为世界能源消费 的主要增长点。液化天然气适合长 距离运输且目的地灵活多变,在天 然气行业占有越来越重要的地位, 也逐渐成为了国际油公司新的业务 重点和利润增长点。未来 5~10 年 国内液化技术会如何在国际国内技 术市场占有一席之地呢?

自 1964 年 天 然 气 液 化 技 术 诞生以来,经过了 50 年的发展历 程,2015 年全球液化天然气(简称 LNG)贸易量达到 2.448 亿吨,为 历史最高点,约占世界天然气出口 贸易量的三分之一。全球 LNG 额定 液化能力 2015 年底达 3.015 亿吨 / 年。2016 年 1 月,全球在建项目产 能 1.42 亿吨 / 年,主要包括美国墨 西哥湾沿岸和加拿大(页岩气)、 东非、亚太地区棕地(Brownfield) 项目,以及俄罗斯和阿拉斯加极地 项目。 过去 20 年,中石油从国际化经 营初学者起步,现已成为一家国际 化综合性能源公司,业务范围从传 统的原油、天然气、成品油等扩展 到油砂、LNG 等领域。中石油积极 响应国家号召,发展清洁能源,天 然气在其整体业务中的比例逐年增 加,特别是海外 LNG 业务将在未来 5~10 年实现跨越式发展。

中石油始终坚持“以效益为中 心,以谋求合理回报”为原则,坚 持有效发展天然气及 LNG 业务,有 序推进 LNG 一体化业务,学习借鉴 国际大型 LNG 项目建设和运营管理 经验,突破 LNG 业务发展瓶颈。自 2010 年以来,中石油先后参与了如 亚马尔 LNG 项目等一批国际大型海 外 LNG 项目,为海外 LNG 业务的 发展奠定了坚实基础。 由于国际天然气项目区块气质 相对稳定、资源量大,为实现规模 发展,海外 LNG 项目开发多采用 大 型 液 化 装 置。

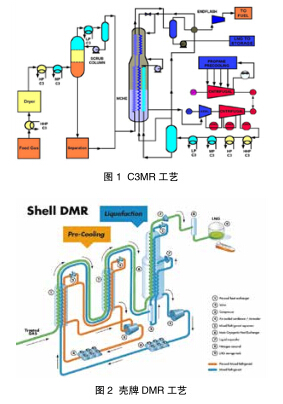

其 中, 全 球 已 投 产液化装置主要采用美国 APCI 公 司 C3MR 及 改 进 液 化 技 术、 壳 牌 DMR 技术和康菲级联式技术。国内 超过 150 万吨 / 年的中大型 LNG 液 化技术还停留在设计阶段,未进入 工程实施阶段。大型 LNG 项目所采 用的技术主要依赖于上述几大国际 公司。 目前,我国深度参与海外大型 LNG 项目建设开发面临诸多困难和 挑战,如缺少 LNG 国际化工程技术 管理、商务和有实践经验的人才。

国际液化工艺大型化

截至 2015 年底,全球 LNG 额 定液化能力中 80% 采用美国 APCI 公 司 C3MR 及 改 进 工 艺, 其 中, C3MR 占 49%,C3MR/SplitMR 占 15%,AP-X 技术占 16%;康菲 优化级联式工艺占 14%;壳牌公司DMR 工 艺 占 3%;Linde/Statoil 公司 MFC 工艺占 1%,其他小项目 主要采用 SMR 工艺,占 2%。 C3MR 为丙烷预冷混合冷剂流 程,最大装置规模约 4 百万吨 / 年。 该工艺业绩最多,建成生产线近百 条,相对能效 100%,其特点是高 能 效、 设 备 较 少, 适 用 于 大 型 装 置,不适用于海上 FLNG 项目。

为 平衡 C3MR 工艺预冷和深冷循环的 透平驱动输出轴功率分配,C3MR SplitMR 工艺应运而生,最大装置 规模约 550 万吨 / 年。为满足开发 中东大规模气田需要,美国 APCI 公 司 改 进 了 C3MR 工 艺, 开 发 了 尾部氮气膨胀冷却循环的液化技 术,将液化能力上限推至 780 万吨 / 年。该工艺先后在 2008~2009 年 投 产 的 Qatargas 2/3/4 期及 Rasgas 3 期共 6 套 780 万吨 / 年的 装置中获得应用,这些装置也成为迄今世 界上单套能力最大的 天然气液化装置,占 2015 年世界 LNG 总 产量的 16%。

DMR 工 艺 为 双 循环混合冷剂流程, 其适应环境温度和天 然气组成波动的能力 获得提高。在满足一 定 前 提 基 础 上, 极 寒 条 件 下 效 率 有 明 显 优 势。 俄 罗 斯 萨 哈 林 2 项 目 采 用 该 工艺,于 2009 年投 产。该工艺相对能效 100%,最大装置规 模约 500 万吨 / 年, 主要特点是高能效、设备较少,适 用于大型装置。由于用混合冷剂, 预冷冷剂丙烷用量相比 C3MR 大幅 减少,对丙烷储存的需求降低,适 用于 FLNG 项目。其中,360 万吨 / 年 Prelude FLNG 项目计划 2017 年投产。

康菲优化级联式工艺拥有三个 独立冷剂压缩循环,其优点是能耗 低,任何一个循环出现问题都不会 导致全厂停工,具有较强的液化输 出量。缺点是流程相对复杂、附属 设备多、 检维修工作量大、 投资较高, 适应环境和原料气变化能力较差。 该工艺的能效为 90%,最大装置规 模约500万吨/年, 特点是能效较高、 设备多、无制冷剂配比问题,适用 于大型装置,不适用于 FLNG。 国内液化装置具有套数多、规 模小且低于 150 万吨 / 年的特点显 著。早期装置小于 50 万方 / 天,后 期装置 50~100 万方 / 天居多,中 石油湖北黄冈建设的 500 万方 / 天 (120 万吨 / 年)液化厂是迄今为 止国内最大的液化装置。

国 内 液 化 工 艺 有 PRICO、 SMR、氮膨胀、天然气膨胀、氮 - 甲烷膨胀、级联式、DMR、CII、 LILUM、高压射流等,种类繁多。 装置气源组成复杂,有管道气、伴 生气、煤层气、煤制气、焦炉煤气 甲烷化、页岩气、化工尾气等。 近几年,绝大多数装置转向采 用效率相对较高的混合冷剂流程, 引领了流程技术的主流发展方向。 国内多家企业已掌握了混合冷剂流 程, 中 石 油 寰 球 工 程 公 司 和 CPE 西南分公司在液化专利方面具有独 特的优势和经验。寰球工程公司自 主开发的双循环混合冷剂制冷工艺 (HQC-DMR)先后应用于 50 万 吨 / 年安塞天然气液化项目和 60 万 吨 / 年泰安天然气液化项目,并分 别于 2012 年 8 月和 2014 年 8 月建 成投产。CPE 西南分公司自主开发 的多级单组份制冷工艺(MSC)成 功应用于湖北黄冈 120 万吨 / 年天 然气液化项目,并于 2014 年 6 月 建成投产。(未完待续)

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号