新工艺新技术助推胜利油田高效开发

时间:2020-06-16 15:19

来源:

作者:朱益飞 胜利油田

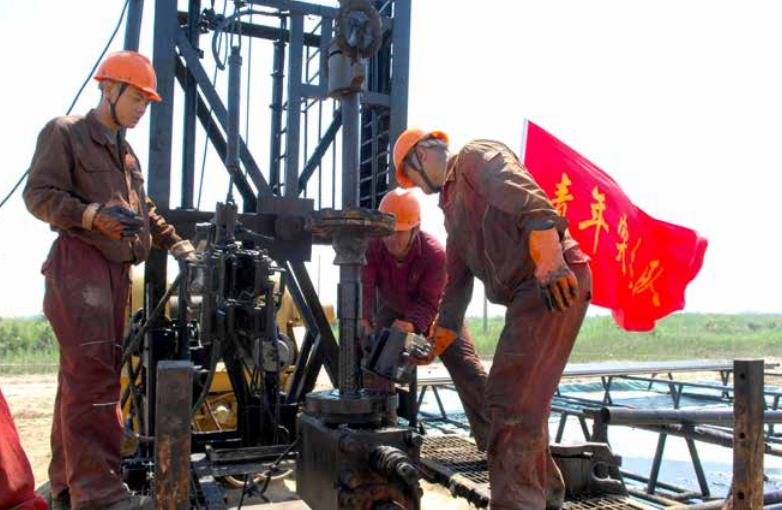

近年来,随着各油田高质量发展的新要求和新思路,新工艺新技术进入油田生产现场应用,给提升油田开发效益,实现提质增效,起到了良好的促进作用。胜利油田围绕高效高质量开发这一主题,积极开展了许多有益的实践与探索,依靠技术工艺创新,集成挖潜低成本生产工艺新技术,采取多种控水稳油技术措施,提升油田整体开发质量和系统效率,实现油田节能降耗和降本增效,以更好地适应油田低成本开发工作的需要,并取得了良好的实践效果。

有缆式智能分层注水技术

有缆式智能分层注水技术是胜利石油工程技术研究院注水所近几年重点推广的新技术之一,。该项技术首先减轻了劳动强度,免去了现场投捞测调工序,通过室内远程终端控制井下水嘴开关进行调配,还避免了测调不及时导致的油藏开发问题;其二实现了在线分层吸水指数测试、在线验封、在线压力恢复测试等功能,对动态分析、认识油藏以及油水对应关系、层间含水、剩余油分布规律认识等提供了工程技术支撑。

同时,针对前期试验暴露出来的一些不足,智能注水项目组全体成员紧密配合、努力攻关,最终优化完成了新型电缆结构、电缆多级密封方式,特别是针对井下分层流量数据的“漂移”问题,研究配套了流量在线校准技术,保证了井下分层流量稳定,实现了井下分层精确配水。该有缆智能注水技术坐在办公室,可以控制调整现场注水井数据。2019年11月份,该技术顺利完成曲104-709井等6口井有缆智能分注技术的实施完工,完成注水井的升级更新工作。截至目前,该项技术共在胜利油田曲104、河71、坨28、青东5等区块成功应用30余井次,实现了区块精确动态调整开发。随着开发单位对 “四化”建设的需求增加,该项技术有着广阔应用前景。

储层改造技术

自然递减律是油田开发避不开的自然规律。随着油田的持续开发,井周可沟通的缝洞越来越少,沟通率一度降低到42%。井周有利方位缝洞剩余油被释放完毕,但非优势方位缝洞剩余油,传统前置液酸压工艺沟通不到。没有建立通畅的油气通道,无法形成工业油流,地下缝洞中的油气“金骆驼”牵不出来。通过研究酸化压裂理论,摸清储层的脾气性格,方便施工时‘对症下药’,最终形成客观数据支持现场应用,用来指导油气开发。经过多年的技术积累和工艺创新,胜利油田储层改造形成了一批具有自主知识产权的 “技术利器”,先后在裂缝型油藏暂堵分流酸化、高强度深部暂堵转向酸压、小定溶体油套混注高效酸压等8项技术取得突破,现场应用效果良好。

2019年,该技术在TH123111井采用超深井复杂缝新工艺酸压后,从无油井恢复至日产油32.3吨,目前措施增油已经突破6000吨,已成为油田稳产攻坚战的增产“排头兵”。据了解,2019年,油田实施储层改造技术创新工艺共实施20余井次,增油6.5万吨,为区块稳产增油的决策和生产提供了技术依据,该技术未来还具有在油田推广应用的具大潜力,进一步提高关键技术领域的核心竞争力。

增压技术释放老井产能

龙凤山气田是位于松辽盆地上的一个凝析气田,凝析油含量高、地露压差小。随着开发的不断深入,部分气井患上了压力降低、携液能力变差、产量递减快的问题。2019年初,有关技术人员对已投产的40余口气井进行了全面摸排分类,重点分析积液井、低压井的生产动态,确定了气井产量低的根源在于积液。而气举、泡排有效期短,并非一劳永逸。为了形成长效的排液机制,决定采用增压新技术新工艺开采技术。该技术在中石化东北油气分公司松原采油厂龙凤山气田已得到成功应用,已实现累计增产天然气428万方。增压技术解决了气井积液问题,充分释放了老井产能,为龙凤山气田的开发注入了新动力。

通过综合考虑气井剩余储量、地面工艺等因素,制定了增压“三步走”计划。第一步降低废弃压力,使停躺井复产。北209井因积液重已经无法正常生产,4月份投入增压生产后实现了间开生产,日产气量增加1500方/天,增压试验取得了良好效果。第二步增大生产压差,使间开井连续生产。北201-19HF井能量低、油套压差大、需频繁放空排液,投入增压生产后排液效果好,产气量明显增加,日产气量增加6000方/天,达到持续稳产。第三步助排井筒积液,使高产井稳定生产。北201-12HF井产量高,但是油压较低接近进站压力,产量、压力波动大无法稳产,增压生产后实现了稳态排液,油套压趋于稳定,日产气量增加5000方/天。截至目前,已投运6个增压点,共11口气井增压生产,日增天然气量6万余方。

水平井旁通筛管充填防砂技术

在水平井充填防砂施工中,由于水平段较长,容易造成地层漏失在管外形成砂桥,导致防砂周期短、效果变差。该技术主要是为适应国内水平井钻井技术的迅猛发展,提高水平井先期防砂质量,减少油气开采后期作业,对水平井砾石充填工艺技术及充填防砂流变参数进行了研究。同时对国内外的石英砂进行了分析比较,研制出了防砂工作液。在水平井裸眼充填水动力学研究的基础上,进行了模拟充填试验,研制开发了具有知识产权的旁通分流筛管充填工具和应用水平井旁通筛管充填防砂工艺。该工艺能够实现管外二次充填,在管外形成均匀密实的砾石砂墙,夯实第一道防砂屏障,从而达到较好的防砂效果。

2019年,该技术在胜利油田孤东油田孤东9P5井成功实施水平井旁通筛管充填防砂工艺技术,为油田水平井防砂提供了技术支撑。接到该井方案后,孤东采油厂工艺技术人员根据筛管长度、储层特征等数据,合理优化石英砂粒径、砂量、排量等施工参数。施工中,技术人员强化现场运行,针对施工中的技术难题进行现场指导,做好人员、车辆的协调,争分夺秒提进度。同时,加强施工质量监督,对重点施工程序进行严格监督,有力保障了该井的施工进度和质量,各项指标均达到设计要求,圆满完成防砂施工。截止12月10日,胜利油田孤东采油厂生产日报显示,孤东9P5井日产液26方,日产油10吨。该井自11月26日防砂作业完井开井至今,已累计产油58.6吨,增产增效效果明显,取得了良好的新工艺新技术应用效果。

DCS复合吞吐工艺技术

DCS复合吞吐工艺技术,即采用高效油溶性降粘剂、二氧化碳辅助蒸汽吞吐工艺技术,实现深层低渗超稠油油藏的有效开发。该技术能成功解决采用稠油常规热采或冷采工艺均不无法实现有效开发的深层低渗超稠油油藏的有效开发问题。该技术成功应用于胜利油田孤东采油厂孤东九区馆上稠油单元油井孤东热5排16,在实施复合吞吐后,日增油达到7吨,见到了良好的新工艺技术应用效果。该工艺将油溶性降粘剂+二氧化碳+蒸汽注入油层,利用降粘剂和二氧化碳的降粘作用,大幅降低注汽压力,扩大热波及面积,提高注汽质量,改善热采开发效果。该工艺技术对深层低渗超稠油油藏的有效开发具有很强的针对性,具有良好的推广应用前景。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号