川西气田雷口坡组气藏处于四川盆地川西坳陷龙门山构造带。2014年彭州1井雷口坡组四段测试,在油压26MPa下,获日产气121×104m3/d的高产工业气流,从而发现了川西气田雷口坡组气藏,后续部署的鸭深1井、羊深1井等相继获得工业气流,截至2018年,已提交控制储量2166×108m3,证实了雷口坡组气藏勘探开发前景广阔,是国家“十四五”天然气增储上产的重要阵地。为提高储层段穿行长度,进一步提高单井产量,采用丛式大斜度井模式开发。在彭州4-2D井三开超深小井眼井段首次应用抗高温旋转导向工具,实现轨迹的精确控制和准确中靶,确保了地质目标的成功实现。

雷口坡组气藏工程地质特征

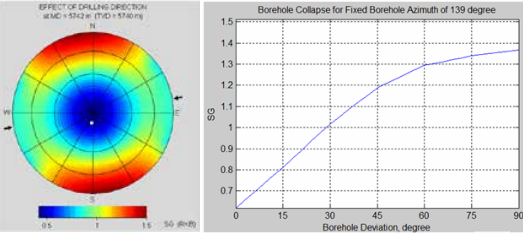

雷口坡组气藏埋深为5700-6200m,为超深层气藏;地层压力63.47-67.81MPa,地压系数1.10-1.20之间,为常压地层;破裂压力系数2.40-2.99,坍塌压力整体低于地层孔隙压力,局部层段接近或略大于地层压力。雷口坡组水平最小应1.44-2.06MPa/100m,平均1.77 MPa/100m;水平最大1.73-3.55 MPa/100m,平均2.82 MPa/100m。地应力方向比较一致,最大主应力方向近东西向,方位角在74-84 °之间,平均80°左右;最小主应力方向为近南北向,平均方位角为170°左右,沿最小主应力方向钻井井壁失稳风险最大。彭州4-2D井部署在川西坳陷龙门山前构造带鸭子河构造,以雷口坡组四段为主要目的层,设计井深6545m/垂深5889m,最大井斜79.91°。根据设计轨迹及坍塌压力分布图,雷口坡组四段井斜角在58-79°、方位139°,地层坍塌压力系数最高在1.34左右。图1展示了雷四段坍塌压力饼状图及139°方位坍塌压力随井斜度变化.

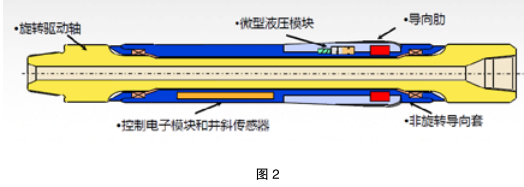

彭州4-2D井三开井眼尺寸Φ165.1mm,井底温度预计140-150℃,设计应用井段5916-6545m。综合考虑井眼尺寸、地层岩性、井温等因素,选择使用AutoTrak旋转导向系统,工具外径Φ121mm、最大外径Φ134mm、导向块长度620mm,近钻头井斜传感器零长1.2m、最高造斜率10°/30m,适合井眼尺寸Φ146-Φ171mm,最高耐温150℃。配合OnTrak测量模块使用,采用传感器整体设计,所有组件内置,可靠性高,双伽马/平均伽马8个扇区成像;使用多频率电阻率技术,2MHz和400kHz,四发双收结构,能够获得8条补偿电阻率。图2为旋转导向工具示意图。

三开钻遇地层主要为雷口坡组四段,上亚段上部为藻砂屑灰岩、泥晶灰岩为主,夹灰色微(粉)晶白云岩、灰质白云岩,中亚段上部为灰色膏质白云岩、白色云质膏岩,下部为藻粘结白云岩、微-粉晶白云岩互层。抗张强度分布在2.37-11.90MPa之间,平均5.25MPa。从岩性上来看,灰岩抗张强度比白云岩大,表明灰岩比白云岩更加致密。单轴抗压强度分布在59.3-163.2MPa之间,平均为102.0MPa;弹性模量分603.7-27063.1MPa之间,平均为16112.7MPa;泊松比分布在0.102-0.343之间,平均为0.254。可钻性4-6级,整体属于中等抗压强度、可钻性较好的碳酸盐岩地层。

针对雷口坡组压实程度高、吃入性差的特点,采用较强吃入性和攻击性钻头设计思路,提高钻头的综合钻进指标。优选T1356B PDC钻头,采用3主+2副的5刀翼结构设计,有利于提高攻击性及定向施工;13mm齿,保证切削齿的吃入性;切削深度控制技术,减少各向振动,使钻头工作稳定;加强保径设计,提高斜井段耐磨性能,保障钻头的使用寿命,避免提前磨损。图3为选用钻头T1365B示意图。

钻井风险分析及技术应对

上部井壁失稳的风险:雷口坡组四段地层上储层可能破碎,大斜度(58-78.6°)钻井施工井壁稳定难度大。地温异常导致高温旋导仪器损坏的风险:目的层温度高(预计140°C),温度过高导致旋导工具无法正常工作,甚至产生不可逆转的损坏。此外,还有井漏风险,雷四段有裂缝发育,预防井漏。高振动有可能导致旋导工具损坏,雷四段上部岩性为灰岩、白云岩,可钻性差,旋导工具钻进时振动大,导致井下仪器过早损坏。针对雷四段上储地层可能会出现的井壁坍塌,施工过程中应对钻井液及时补充润滑剂和防塌剂等,以使钻井液具有较强的抑制和防塌润滑性,使用含可酸溶性材料强化钻井液封堵性能,做好防塌的同时做好油层保护。钻进过程中应坚持短程提下钻制度,每钻进100m井段或48h必须短程起下钻一次,复杂井段加密短程起下钻,保证起下钻畅通。

正常下钻至预计温度达到125℃处,应尽可能连接顶驱开泵灌浆以实时观测到井下旋导工具的温度,地层温度超过150度不得下入旋导工具。减少接立柱时间,避免任何不循环的情况。在易漏层段钻进时接单根前应留有一定的返屑时间,避免井下岩屑沉积过多,接好单根后应以小排量开泵,待正常后再使用钻进排量,钻进排量在保证足够的环空返速前提下应采用较小排量。密切关注井下工具的振动情况,通过优化调整钻井参数,以控制井下工具安全快速的完成施工井段。

现场应用旗开得胜

三开开钻井深5883m,先下入PDC钻头+1.5°单弯螺杆滑动导向钻具组合试钻进,以验证雷四段井壁稳定性,实际进尺27m,在钻井液密度1.50g/cm3条件下,摩阻扭矩正常,无掉块现象,表明井下状况良好,满足旋导工具下入条件。自2019年9月8日井深5913m开始入井使用,共使用3趟,9月27日钻至6573.77m全井完钻。

第1趟钻9月8日井口测试旋转导向仪器工作正常,下至5000m左右开始分段循环下钻,到底后自井深5913m开始钻进,钻至井深5940.33m发现近钻头井斜不增,发100%增斜指令,控时钻进至5944m,井斜依然未增,现场分析和地层有关,9月12日起钻。本趟钻进井段5913-5944m,进尺31m,平均机械钻速2.24m/h,井斜由62.01°增至63.36°,平均造斜率4.35°/100m。

第2趟钻 9月12日井口测试,旋导工具一切正常后下钻,开始正常钻进。钻至井深6209.51m测斜发现,在未改变任何参数的情况下,方位由140.65°突增至143.07°,发指令降方位,稳斜降方位钻进。根据地质要求,在井深6279.22m发指令改变参数,按照96.77%的合力增斜,-19.36%的力降方位,控时10-20min/m。井深6298.67m测斜,井斜降至77.1°,方位145.65°,近钻头井斜76.9°,导向工具全力增斜仍降斜,循环温度140.7℃。9月19钻至井深6302m,控时30-40min/m全力增斜,降斜率依然达6°/100m,起钻更换导向头。钻进井段5944-6302m,进尺358m,平均机械钻速4.61m/h。

第3趟钻 9月20日井口测试,工具信号和数据正常,下钻到底开始正常钻进。井深6387.35m,测得井下温度 157.2℃,井深6403.39m,反复测量均测不到温度,起钻至套管内,调试旋导仪器,再次下钻钻进。钻至6462.57m,发生井漏,起钻至6060m堵漏。9月27日钻至6573.77m完钻。钻进井段6302-6573.77m,进尺271.77m,平均机械钻速5.26m/h。图4展示了旋转导向工具出井情况。三开钻进中克服了地层不增斜、仪器解码率低、海相易破碎地层、井下温度高等难题,成功钻至井深6573.77m完钻。

第1趟钻进使用SF54DH钻头,进尺31m,平均机械钻速2.24m/h,起出钻头保径完好,磨损不大,但机械钻速偏低。第2、3趟钻使用T1365B钻头,钻进井段944-6573.77m,累计进尺629.77m,平均机械钻速4.87m/h,创川西雷口坡组单只钻头进尺最长、机械钻速最高两项工程新纪录。出井新度90%以上,仍可以继续入井使用,表明该钻头对雷口坡组灰岩和白云岩适应性好,适合在该工区推广应用。图6为T1365B钻头入井前后对比图。

在实钻过程中,地质-物探-工程团队紧密协作,应用旋转导向系统实时优化调整轨迹,控制井斜从58°增至79.9°,然后降至70.5°,精确控制在储层段穿行,钻遇优质储层315m,最高全烃达14.43%,A、B靶点均按要求中靶,井身质量达到设计要求,实现川西气田第一口三开制超深大斜度井的成功完钻。旋转导向钻井工具凭借着其旋转钻进及近钻头控制的优势,可实现快速钻进和轨迹的精确控制,而且井眼光滑,降低了摩阻扭矩,提高机械钻速,减少钻进时间和钻井液对储层的浸泡时间,有利于保护储层。旋转导向工具在彭州4-2D井三开斜井段的成功应用,表明该工具基本满足川西海相超深大斜度井的轨迹控制要求,随着川西气田开发进度的加快推进,旋转导向工具在该地区具有广阔的应用前景。鉴于川西海相超深井井底温度高,对定向仪器性能造成不利影响,建议加强钻井液循环降温系统的研发,保障定向仪器的正常工作。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号