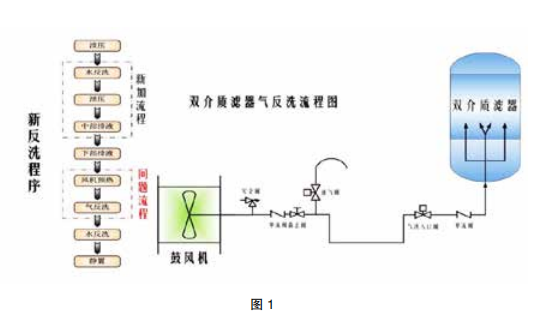

某海上石油平台日 均处理污水量约 为 36000m³, 为 该矿区污水处理 的主要阵地,保证注水水质是该 平台的工作重点。平台采用四级 污水处理工艺。其中,双介质滤 器为污水处理工艺的最后一级“过 滤”,是保护环境、优化水质的 关键环节。该平台共设置有双介 质滤器 30 台,5 台过滤器为一个 撬块,其中某品牌过滤器(共 15 台)进行了投产后的二次调试, 对故障鼓风机进行了维修,并调 整了反洗工艺程序。 二 次程序调试后,将原“手 动”反洗模式改为现有的“半自 动”反洗模式。反洗工艺流程也 做了相对调整,在原来的反洗程 序中增加一次水反冲洗流程,并 在气反洗前增加 一 次“ 中 部 排 液”,主要目的为增加罐内排液 量,加强污油排放强度。新反洗 程序见图 1 所示。

重新调试维修后,发现部分 双介质滤器出现气反洗压力偏高、 气流量偏低现象,并且在鼓风机 预热阶段,污水从通气阀返出现 象频,发对环境造成了污染。其 中,双介质滤器 F-4102B/C/D/ K 的问题尤为严重,气反洗阶段 出现气流量为 0 现象,并憋压至 鼓风机出口安全阀起跳放气。在 水质监测过程中,发现该品牌滤 器整体水质情况下降。该过滤器 气反洗相关问题尤为突出与紧急, 需立即对其进行问题的分析与排 查,并制定高效、合理、节约的 处理方案对其整改。

气反洗问题的成因与排查

考虑到部分设备处于运转状 态,为了维持生产流程的稳定、 方便处理方案的执行与施工费用 的节约,根据由简至难的分析思 路,制定了由外而内的排查顺序。 对气反洗流程的外部设备、仪表 与阀门、外部管线、内部管线、 滤料情况、过滤器结构等方面, 做了有针对性的分析与排查。 在问题排查初期,先确认设 备及其相关附件是否处于正常状 态,并且考虑到鼓风机刚刚经过维修,为排除鼓风机再次发生故 障,对其进行试运转。之后,再 排出外部管线积液,确认外部管 线是否有堵塞现象。

鼓风机与仪表附件及阀门的排查

分析:仪表附件异常致数据 指示错误、阀门故障与鼓风机故 障导致气反洗流量降低、压力的 升高。 处理:首先对鼓风机仪表附 件进行检查,确认无误后,对其 出口截止阀、单流阀、安全阀进 行检查,确认了鼓风机阀门都处 于正常无故障状态。然后,打开 “通气阀门”,对鼓风机进行试 运行。 结果:仪表附件与阀门无故 障,鼓风机运转正常,流量计指 示正常且有大量空气从通气阀门 流出。

气反洗外部管线内的积液

分 析: 考 虑 到 气 反 洗 的 鼓 风机预热阶段有污水从通气阀门 中返出,推断气反洗外部主要管 线内存在大量积液,在气反洗过 程中有可能会增加阻力。气反洗 外部主要管线是三段处于低点的 “U”型管道,分别连接鼓风机 与三个撬块,可以造成污水的存 留。管线内积液的来源有可能为 气反洗过程中返进入管线的污水, 也有可能为调试阶段残留的污水, 也可能为“气反洗进气阀”与“单 流阀”密封不严导致过滤水渗漏 进管线。 处理:对三段“U”型管道 改造,增加低点排放阀门,将管 线内的水排净。

气反洗外部管线内的淤泥聚集

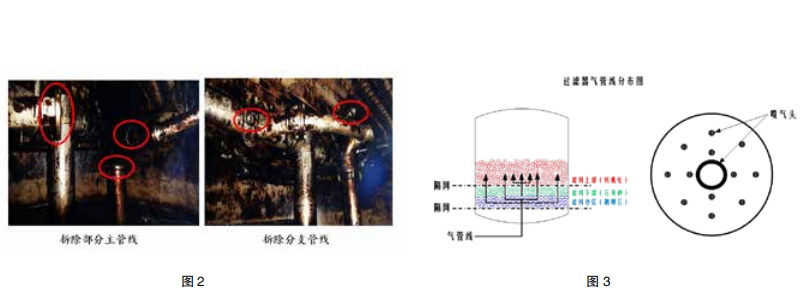

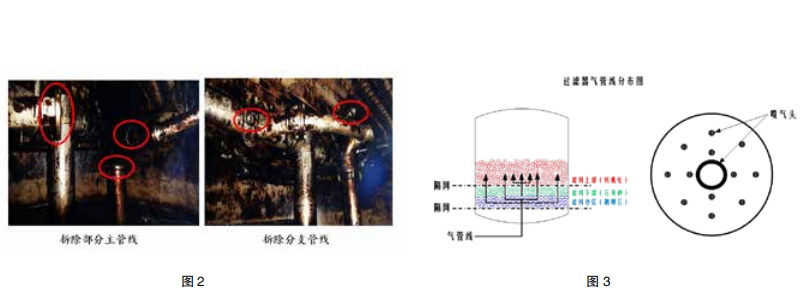

分析:在将气反洗主管线内 部积液全部排出后,拆除气反洗 主管线端部盲板进行检查,发现 管线底部有淤泥聚集,其状况也 会增加气反洗时的阻力。 处理:用压力为 1.5MPa 的 水对管线内部进行冲洗,同时从 “U”形弯低点进行排放,从排 放水质情况判断冲洗的效果,待 排放处全部为清水时基本可以判 断管线内部的淤泥已经冲洗干净。 结果:对气反洗主管线的积 液与淤泥清理过后,再次对各罐 进行气反洗试验,发现部分过滤 器气反洗流量有所提高,但是, F-4102B/C/D/K 四个滤器的问 题仍然没有得到明显改善,判断 上述两问题仍不是这四个滤器问 题的主要原因。 经过外部排查与管线改造疏 通之后,基本排除了因外部设备 异常导致了气反洗异常高压流量 低的问题,故把成因查找方向转 移至滤器内部。对内部管线、滤 料的检查、分析结构等方面入手, 寻找问题根源。 滤料污染的排查 分析:滤料在使用一段时间 后,会因为来液污染与再生效率 等因素产生滤料板结现象。气反 洗喷气口在滤料的底部,滤料板 结会导致气阻力的提高,影响气 反洗效果,也同时影响了滤料的 再生效率,会导致过滤水质下降 等现象。 处理:对气反洗压力较大的 滤器进行清罐作业,更换滤料。 结 果: 以 过 滤 器 F-4102K 为例,罐内的旧滤料确实有滤料 板结情况,聚合物与污泥将细小 的核桃壳、石英砂、小砾石粘连 在一起,形成大小不均的板结块。 将罐内陈旧滤料全部清理干净后, 在未填装新滤料的情况下对滤器 进行气反洗,气反洗效果略有改 善,但仍不理想。由此判断,滤 料板结并非是此次气反洗问题的 主要原因。 滤器内气反洗主管线排查 分析:罐体内部的气反洗主 管线有堵塞问题,见图 2 所示。 处理:此项排查时分为两个 步骤:一是对过滤器体内部气反 洗主管线部分拆下,检查立管段 的情况,二是对分支管线全部拆 除,检查环形管线的情况。 结果:依照上述两个步骤拆 除部分管段后进行气反洗,鼓风 机出口压力均在 40 ~ 50KPa, 气反洗流量均为 620 ~ 630m³/h,由此可以排除内部气反洗主管 线有堵塞问题。

滤器内气反洗分支管线排查

分析:罐体内部的气反洗主 管线有堵塞问题。 处理:对拆下来的气反洗分 支管线进行检查。 结 果: 发 现 分 支 管 头 有 被 聚合物堵塞的情况,管线内壁也 基本被聚合物堵住。另外,发现 F-4102E/M 滤罐的环形喷头有 焊接口断裂现象,应为其喷气头 筛网被堵住,反洗气压对焊缝压 力过大导致。对其清洁、回装, 进行气反洗试验,气反洗压力在 40 至 60kPa 之间,流量基本在 500 ~ 520m³/h 范围内,气反洗 效果得到了明显改善。 按照分析思路部署,逐步对 问题过滤器的内外部设备、管线、 滤料的分析、处理及试验,其结 果表明,该品牌过滤器气反洗问 题的主要原因为“过滤器内部气 路分支管段堵塞”。

气反洗分支管线堵塞的原 因分析及处理措施

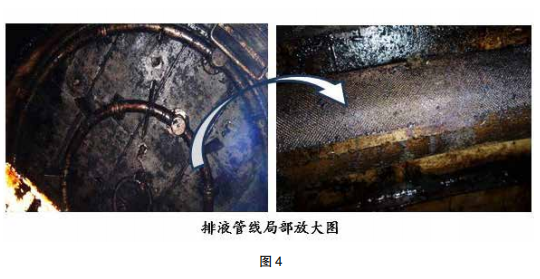

目前,该油田已经开始大规 模聚合物驱油,为我国海上油田 化学驱油示范基地。但随着聚合 物驱的大规模应用的同时,产出 液含聚问题也随之成为油田生产 工艺流程处理的新问题。与常规 水驱采油的污水相比,聚驱采油 污水中含有大量的聚合物返出, 粘度大,乳化程度高,油水分离 更为困难。含聚产出污水中的聚 合物会在工艺设备内部沉积,形 成污泥,对工艺流程设备造成严 重污染及堵塞,影响设备的处理 效果。 过滤器反洗出口与排液出口 的筛管滤网的目数较大,而含聚 合物污水经过滤层后,由于聚合 物特有的黏附性使深入滤料的聚 合物与滤料、油、杂质等黏附在 一起形成胶团,其直径较大,在 反冲洗时这些物质不容易冲散排 出过滤器。过滤器气路若干个分 支管头均匀分布,且都处于滤料 的下部,即过滤器中部附近。但 是,它们全都露出滤料垫层,且 超过垫层上的防止滤料混层用的 隔网,暴露在滤料滤层之中,与 滤料中上部粒径细小的核桃壳与 石英砂直接接触,易被深入滤料 层的聚结的大泥球、胶团堵塞管 线孔眼,导致气反洗强度的降低。 过滤器管线分布图见图 3 所示。

反洗程序的分析

气反洗的过程中,滤料底部 的空气通过砂层合成大气泡,在 通过核桃壳滤料时变成小气泡, 顶松滤层的同时对滤料进行擦洗, 达到扰动滤层,增加滤料膨胀率, 加强滤料摩擦除污等效果。新调 试的反冲洗程序在原程序“下部 排放”之前,增加一次短暂的“中 排放”,目的是使过滤器污油排 放彻底。但是,此程序的排液时 间过长,排液步骤不够合理,会 将过滤器内大部分污水放空,使 得上部滤料露出水面,不被水浸润。由于上部滤料未被水浸润, 气流并不能有效搅动上部滤料, 擦掉附着在滤料上的污物,附着 在上部滤料的污物结成小泥球, 当反洗结束后滤料重新级配时, 泥球就会进入滤料下层,随着不 断变大向滤料深层移动,污染滤 层下部堵塞喷气管头。而且,排 液过程中,随着水面的下降,滤 器顶部未排净的污油通过“下部 排液”这一步骤,伴随水流深入 滤层深部,进一步加剧滤料的污 染,加速滤料板结的发生。

防堵塞的处理方案

合理安排污水处理各级的排 污、收油工作,定时定点对斜板 除油器、气浮设备、及各缓冲罐 进行底部污泥排放,适当增加排 污频率,降低上游水质含污含聚 情况。同时,合理安排各个过滤 器的顶部收油工作。通过一系列 举措,降低过滤罐内的含聚量及 悬浮物量、含油量,提高了过滤 器罐的使用寿命。

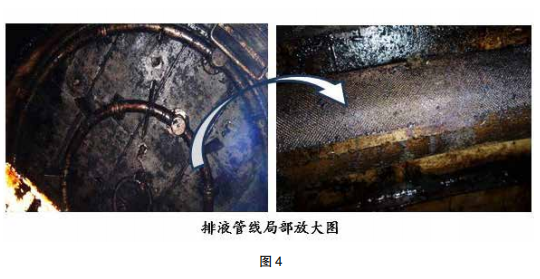

结构的优化改造与滤料配比调整

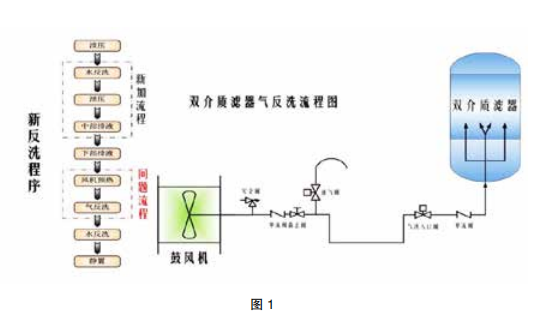

首先,优化出气口所处位置, 将若干喷气管头尽量置于滤层底 部,并建议放置于隔网之下,挡 住沉入滤料地层的污物,减少管 线清洗次数,增加使用时间。其 次,应合理控制气管线筛管上的 滤网孔眼大小,使之即能有效隔 离污物,防止滤料漏失,又能不 轻易的使污物堵塞。最后,减少 排液管线的筛网目数,使之能有 效隔离滤料的同时,排出污物, 见图 4 所示。 针对滤料底部气管线喷气头 筛管易堵塞问题,重新调整了滤 料的级配,提高高砾石垫层至气 管喷头上部,阻隔由聚合物、悬 浮物和油附着在滤料表面所形成 的黏团,防止气管喷头堵塞。

反洗程序的设定

减少“下部排放”时间,主 要使用“中部排放”,并总体控 制排放时间和水量,将过滤器内 排放后的水位控制在在滤料表层 以上。并适当提高气反洗时间, 增加滤料碰撞擦洗的概率,提高 滤料再生的能力。同时,通过气 反洗试验与水质化验,确定出合 理的气反洗强度,保证气反洗的 高效。经实际生产经验表明,气 反 洗 流 量 在 500 ~ 520m³/h 区 间内,过滤水质效果较好,可根 据各过滤器实际情况调节气量。

通过对气反洗问题的排查与 处理,解决了气反洗管线堵塞的 问题,提高了反洗效率,增强了 滤料再生能力,减少了清罐频率, 延长了双介质滤器的使用时间, 节约了清罐费用与滤料更换费用; 通过改造,解决了气管线积液及 清管问题,消除了溢污水的环保 隐患;针对现场气反洗的实际问 题现象,合理的规划了分析思路 与排查方向、步骤,由简至难的 分析了发生问题的根本成因,并 提供了解决方案,有很强的现 场实际应用性。该项目拓展了 双介质滤器过滤效果、滤料再 生等方面研究的思路。同时, 也对其他相关问题具有较强的 借鉴作用。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号