微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号

中石化胜利油田分公司孤东采油厂与总机械厂结合,成功研制出了SJFS60-5000/0.6撬装水射流分散溶解装置。与之前采用的“水幔式”分散装置相比,水射流聚合物分散装置体现出了体积小、故障率低、聚合物分散均匀、装置价格低廉、运行成本低廉的优势,展示出了良好的发展应用前景。

水射流技术是近30年来发展起来的一门新技术,主要用来对物料进行切割、破碎和清洗。注聚合物驱油技术经过近20年大规模的推广应用已日臻成熟,成为改善老油田提高采收率较为理想的驱油方式,但其具有高投资、高成本、高风险的特点。因此,简化流程、降低工程投资和运行成本是注聚驱油工艺发展的必然选择。

结构简单 安装方便

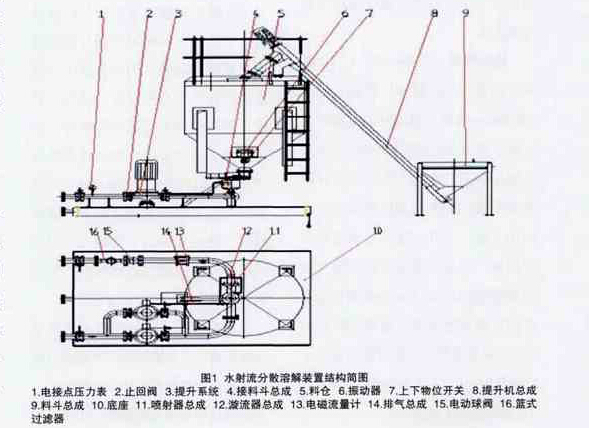

原理与构成 水射流聚合物分散装置是运用射流变压的原理,水流经水射器高速射出后,在喷嘴周围形成局部真空,产生负压,提供下粉的辅助动力,同时高速水流还能提供足够的能量,强制聚合物干粉与水的混合,避免了凝块和“鱼眼”现象的产生(如图1)。

该装置主要由投料部分、提升部分、储料部分、射流分散部分、下料及计量部分、自控部分等六大部分构成。完成从分散到熟化整个工艺流程的自动控制。

整机特点 结构撬装化,运输、安装方便,能再次整套利用。溶解采用水喷射式结构,占地面积小,缩短了工艺流程,降低了故障率。

浓度稳定性好,配水系统采用PID闭环控制,精确下料器采用变频调节,混配浓度精度高,误差小。

混配采用特殊结构设计,水射流携带干粉,强制混合,减少了“鱼眼”和气泡现象的发生,能提高后续流程中注聚泵的容积效率。

整套装置采用PLC控制生产流程,自动化程度高,主要电器元件、控制件均采用国外技术成熟的优质产品,确保整套装置技术先进,性能稳定,运行可靠。

水射流聚合物分散装置设计中,料仓采用筒体锥底结构,集干粉储存、计量为一体,结构紧凑,低料位由料位计控制,料位计采用进口元件,检测准确。精确下料计量器采用螺旋计量的原理,传动机构采用减速机与螺旋体直连形式,完成一级变速,再用变频器进行二级无级变频调速,以保证干粉用量的准确可调,精确下料器采用拉料式结构,结构紧凑,运行可靠。

工艺流程特点 水射流聚合物分散装置工作流程:清水罐的来水经过增压后(压力为0.8MPa),流经手动蝶阀、电动调节阀及电磁流量计计量后,再由水射器高速喷出,形成局部真空,携带经精确下料器计量的干粉,强制混合,再经提升泵提升完成干粉和水的初步混合,依次流经单向阀、手动蝶阀、电动阀,再输送到熟化罐中进行熟化,完成聚合物的溶解输送过程(图2)。

水射流分散溶解装置工作流程比较简单,流程设计合理,设备和管阀件节点少,有利于减少运行中的各类故障。

运行情况 2010年12月1日,胜利石油管理局总机械厂研制生产的2套60m3/h撬装水射流分散溶解装置在孤东油田六区西北部3-5注聚区投入现场应用。在这之前,该类分散溶解装置已在胜利油田孤岛采油厂应用3套。至此,胜利石油管理局总机械厂已成功研制开发了聚合物母液配制能力15~60m3/h系列撬装水射流分散溶解装置。而最早研发的15m3/h撬装水射流分散溶解装置已于2006年9月15日在孤东油田二区9#-1注聚站投入矿场应用。

解读优缺点 取长补短

水幔式分散装置主要由投料部分、提升部分、储料部分、供粉动力部分,母液传输部分、初步搅拌部分,下料及计量部分、自控部分等八大部分构成。投料部分、提升部分、储料部分、下料及计量部分、自控部分与水射流分散装置基本相同,不同之处在于射流分散部分。

水幔式分散装置自带一台鼓风机,干粉经下料器下到漏斗里被鼓风机吹到分散装置的溶解罐中与清水进行初步混合和搅拌,再有一台螺杆泵传输到熟化灌进行熟化。在水射流分散装置中,聚合物干粉是由高速喷出的清水形成漩涡造成局部真空,把干粉带到熟化罐中,而水幔式分散装置中的干粉是先通过鼓风机把干粉携带到溶解罐中,之后再与清水在溶解罐中初步混合。

水和干粉混合后的母液传送熟化罐需要一个传输动力,水幔式分散装置是有两台螺杆泵作为传输动力,初步熟化的母液从溶解罐中出来,由螺杆泵加压传输到熟化罐进行完全熟化。水射流分散装置去掉了过去笨重的螺杆泵,用两台离心泵代替,干粉由水嘴中高速喷出的清水带到螺杆泵进口,再由离心泵加压提升到熟化罐中进行完全熟化。

优点 水射流分散装置与水幔式分散装置相比少了一个溶解罐装置,少了两台螺杆泵,原来比较庞大的装置现在变得比较小、比较简单。首先,水射流分散装置是比较节能的分散装置,原分散装置的溶解罐中有一台7.5kW的搅拌机,两台22kW的螺杆泵也去掉了,变成了体积较小的15kW离心泵,水射流分散装置的整机功率为18kW,而水幔式分散装置整机功率为36kW,每天平均节电360kW•h。

水幔式分散装置的溶解罐经常由于泵故障等原因造成冒罐现象,水幔式分散装置的溶解罐是用来使水和干粉初步混合的容器,水和干粉被加到溶解罐的同时需要罐出口的螺杆泵配合把初步混合的母液排出,配合上若稍微有误差就会出现故障,螺杆泵排量过高就会把溶解罐排空,使螺杆泵和溶解罐的搅拌机空转;若螺杆泵排量过低,罐中的母液没有及时被排出,就会造成冒罐现象,所以必须使螺杆泵的排量跟水和干粉的混合量配合好才能使整套分散装置正常运行。新的水射流分散装置去除了整套分散的溶解罐装置,干粉直接被水嘴喷出的水带到离心泵进口,然后打压进入熟化罐,把水和干粉的初步混合去掉,让水粉进熟化罐后熟化。

水射流分散装置用了2台离心泵作为水粉混合后的动力,代替了笨重的螺杆泵。水幔式分散装置的动力设备螺杆泵比较笨重,维修保养的工作量比较大,一旦出现故障需要维修大队配合维修,约五到六人,而且维修费用昂贵,经常出现定子脱落或是转子折断等故障,一次维修就要花费几千或是上万元的维修费用,水射流分散装置中的离心泵维修保养都十分方便,只需要两个人配合就可处理故障,更换机械密封、更换叶轮、保养电机,费用与螺杆泵更换定子、转子的维修费相比减少了很多,需要的工作量也减少了数倍,故障也更容易判断。

缺点 水射流分散高速水射器调试难度高。在水射流分散装置中,来自清水泵的清水经过高速水射器,然后把下粉器下来的干粉带走,经过高速水射器的清水量大小需要调节高速水射器来控制,清水量过大水就会从接料斗(图1中结构4)中喷出,清水量过小就会造成水量不足,不能把下料器下来的干粉全部带走,使接料斗结粉,最后把接料斗完全堵死。所以必须调整高速水射器的水量,使喷嘴周围形成局部真空,产生负压,并且刚好把干粉能完全带走,才能使整套分散装置正常使用。

经过清水泵压的清水压力也影响高速水射器的正常工作,由于清水泵使用时间长造成泵排量下降,泵的压力不稳等现象,会使高速水射器的射出的水量不稳定。

水射流分散装置下料器电机防水不好。在正常使用中,停分散装置的时候一般是先关供水阀(图2中结构3)再停提升泵(图2中结构7),要先关掉清水的来源,防止关掉分散装置后,清水泵的来水压力过高,使清水从接料斗(图1中结构4)中喷出,但是运行中,经常出现异常因素使分散装置突然断电,这样导致供水阀不能够及时关掉,导致从接料斗上方喷出大量的水,而下料器(图2中结构12)就在上方,一旦从接料斗上方喷出的水过多,就会使下粉器电机烧坏,孤东油田六区西北部新上的水射流分散装置从2010年12月1日投产到2011年7月底已烧坏6台下粉器电机。

水射流分散装置接料斗的排水口处回流管线过细。整套装置在每次启停的时候都会有清水从接料斗的排水口稍微排出一些清水,高速水射器一旦出现故障使水粉混合不好,就会有母液和结块干粉从接料斗的排水口排出直接流到回流管线里,若回流管线太细,而没有完全熟化的母液变得非常稠,加上由结块的干粉,就会导致回流管线被堵死。孤东六区3-5注聚驱7#配制站刚投产期间回流管线经常被堵死,导致母液从分散装置中流出。

新装置更节能 应用前景凸显

水射流分散装置结构简单,安装方便,溶解采用水力喷射式结构,占地面积小,缩短了工艺流程,降低了故障率。混配采用特殊结构设计,水射流携带干粉,强制混合。流程设计合理,设备和管阀件节点少,有利于减少运行中的各类故障。

水射流分散装置与水幔式分散装置相比,新的分散装置更加节能,使用方便,去除了溶解罐装置,且维修方便省工省料,大大节省了维修费用和材料费用。

水射流分散装置高速水射器水量不稳定,造成接料斗结粉。漏斗回流管线过细,造成回流管线被堵死。

现场运行表明,水射流聚合物分散装置体现出了体积小、故障率低、聚合物分散均匀、装置价格低廉、运行成本低廉的优势,特别适合小规模、受场地限制的聚合物分散溶解之用,展示出了良好的发展应用前景。