作为跨职能方案的一部分,如井下工具设计、化学品输送方法和自动注气速率控制等,当这些方法集成于一体时,符合手头工作要求的化学品就能帮助石油公司充分获得其油井的产量,同时还能确保气举方法得到长期运用。随着全球石油和天然气行业继续优先考虑提高原油采收率以及最大限度地提高现有油井的产量,石油公司必须采用经济高效的方法使这些目标最终得以实现。从盈利能力的角度来看,这不仅是一个兴趣点,也是实现可持续发展目标的关注点。

气举技术方法的新意义

气举技术方法可处理一系列有关速率和操作特性的问题,包括与许多典型的非常规井高气/油比以及与固相含量相关的多相产出流物问题。利用气举的另一个关键好处是该方法其固有的多用途特性,可通过调整注入量来适应油井早期生产期间快速变化的储层环境,而且,气举促产能在产量处于下降曲线中保持举升效率。然而,气举模仿了自然储层环境,在储层和井筒之间产生一个压差,以降低流动的油管压力,将产出的流体物举升至地面。

气举之所以成为许多石油公司首选的人工举升系统背后还有另一个重要的推动因素:那就是水平致密油层中丰富可用的注射供应品。即使在“最油性”的盆地中,也会产出大量的伴生气和液体。例如,在二叠纪盆地,美国能源信息署的数据显示,虽然石油产量在过去10年中从150万桶/日跃升至近600万桶/日,但同期天然气日产量也飙升了四倍,达到240亿立方英尺。在EagleFord和Bakken页岩储层,石油公司每天分别生产70亿和30亿立方英尺的天然气,以及250万桶的原油组合物。

提高一口气举井的最终效益很大程度上是一种平衡式的石油开采,是在保持最佳注入速率和获得希望的储液回退之间实现平衡,达到优化生产效率的目的,避免出现中断注入或中断生产的问题。要准确实现这种平衡就需要跨职能的采取措施予以应对,其基础就是在动态变化的井下环境中强化气举设备、化学品筹备、注入控制和完井参数之间的交互,其环境从第一次注入开始的那一刻起就在不断发生变化。

即使是设计最好、考虑周全的气举系统也会受到腐蚀、石蜡、水垢和有机固体侵蚀的负面影响。经验表明,当气举系统发生故障时,很可能是因气举阀遭遇腐蚀而失效。腐蚀性的流体和气体不仅会损坏阀门,还会降低管道的完好性,使注入的气体未通过阀门流向期望的地点,而是流向阀门导向以外的位置。系统故障的其他常见原因是阀门和管道内存有固体、碎屑、石蜡和水垢等堵塞物,这些都会阻碍或限制流体流动。

大多数气举井都需要化学方法处理,通常包括连续施用缓蚀剂、阻垢剂、石蜡溶剂、杀菌剂和流动性改善剂。然而,由于气举井遇到的井下物理条件与其他形式的举升不同,因此,使用专门适合该应用的化学品和输送系统非常重要。

在运用气举过程中,使用传统化学品时的一个挑战就是一种被称为“粘稠”的现象。当温度和压力梯度随井深变化时,就会出现这种现象,从而将溶剂携带的化合物剥离出来。最终,这些化合物可能会凝固成一种薄膜状的粘稠物质,堵塞阀门和心轴。当高压举升气体流入低压管道时,其焦耳-汤姆逊冷却效应加剧了堵塞的可能性。温度下降还会促进在气体注入点附近的管道内形成结蜡或石蜡沉积,特别是当抑制剂滑入举升气体中或沿套管环空向下注入时更容易出现这种情况。

化学效能最大化

图1

为了缓解这些潜在的问题,建议使用符合气举要求的化学品。无论采用何种化学品输送方法,鉴定都可最大限度地提高化学效能,降低与腐蚀、结垢和结蜡等相关的故障风险。对于条件恶劣的油井,例如,在硫化氢或二氧化碳含量高的情况下,耐腐蚀的聚合物涂层、镀镍和特种冶金可与合格的化学品一起使用,为气举工具增加额外的保护措施,如图1所示。

认证包括严格的实验室鉴定和现场测试,以确保在模拟压力、温度和储层流体条件下的兼容性和有效性。为了说明鉴定过程,请考虑一个富含凝析油的页岩油田的例子,其中运用气举的水平井出现结蜡堵塞。结蜡主要发生在注入阀处,在那里,举升气(已处于明显低于储层流体的温度)受到了突然的焦耳-汤姆逊冷却效应。在这个油田,结蜡经常堵塞气举阀门,即使是高浓度的常规结蜡抑制剂不断与举升气一起滑流也会出现这种情形。

采出液样品的鉴定测试确定了一种由适用于气举的高芳香族溶剂和抑制剂混合物组成的产品。即使在低浓度下,抑制剂也能阻止石蜡的形成,而且,分散剂还能有效分解已形成的石蜡。鉴定之后,该抑制剂在整个油田范围的水平井成功实施了此项应用,消除了石蜡沉积或结蜡,节省了大量化学品的成本,优化了气举生产,减少了停工时间和油井腐蚀物清理的需求。

气举系统的设计,包括心轴、阀门和封隔器的放置,对于确定最合适的化学品输送方法至关重要。将合格的化学品注入到井下有三种选择:通过小直径细管注入、滑入注入的气体中或向下处理。然而,最有效的选择通常是在生产油管内安装一根细管柱,或在油管外捆扎一条带状管。

细管输送将精确剂量的化学品精确分配到需要的地方,通常是在最底部阀门的下方,为的是对整个井眼进行处理,而不仅仅是举升气体接触的井段,保持油井以最佳的效能进行生产。必须根据对产出流体和气体成分的分析来选择合适的细管合金材料。此外,与气举化学品认证相同,根据认证结果,处理方案应只使用通过实验室和现场测试指定为“细管合格”的化学品。

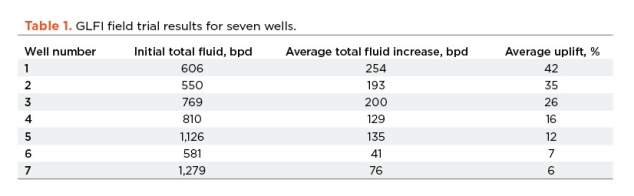

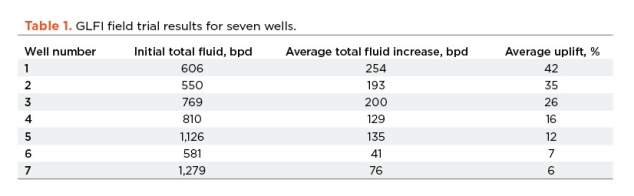

除了注入处理石蜡、腐蚀和水垢的化学品外,作为合格化学品方案的一部分,注入一种GLFI(气举流动改进剂)可以提高整个系统的效能,从而提高油井的产能。与生产化学品一样,GLFI应符合特定气举应用的适用资质。

GLFI是与生产化学品一起添加到气举气体中的发泡表面活性剂。它们采用了独特的化学成分配制而成,可在油的存在下产生稳定的泡沫,可以连续液相的情况下分散气体。泡沫可降低静水头压力、流体密度和井底压力,改变气液界面,以增加气体的举升力,同时还能降低输送流体到地面所需的临界速度。

成功预防和补救

最近在特拉华盆地的一个项目中,一家石油公司遇到了自然产量急剧下降、高含水率和气举井堵塞的复杂情况。他们使用多种化学品进行石蜡控制,将批量应用用于杆式泵抽井,将连续应用用于气举和地面操作。基础设施的限制以及与回购额外天然气体量相关的成本问题制约了增加对每口井的注入能力。石蜡通常会沉积在油井的抽油杆和油管上,如果控制不当,可能会导致销售的原油不合格。为了缓解石蜡或结蜡的问题,这家石油公司一直在将热油与化学注入相结合。这需要每个季度对每口井进行1-2次的热油作业,这也导致了大量的成本支出。

ChampionX,一家人工举升系统全球领先的石油公司,评估了新开发的处理石蜡的产品,旨在减少化学品的使用数量和修复频率。作为一种提高高含水井注入率的替代方案,这家石油公司选择在油田对多口井的GLFI方案进行现场测试。与处理石蜡、腐蚀和水垢的化学品一起使用,以改善系统效能和提高生产效率,同时与该石油公司的关键业绩指标保持一致。提出了一个试点计划,为的是解决杆式泵抽井遇到严重结蜡问题以及需要频繁热油处理才能解决的问题。在初步试验之后,客户建议将该计划扩展到该地区的其他井,包括气举井、气举辅助的柱塞井,以及存在结蜡问题的杆式抽油泵。见图2,作为一种提高注入率的替代方案,在多口井对GLFI的方案进行了现场测试。

图2

进行的现场试验将新开发的石蜡分散剂与不同剂量的现有产品进行了比较,意在评估乳化趋势和水的透明度。结果表明,这些化学品提供了更清晰的界面,没有乳化液形成,水更清洁。这表明,对在批量和连续的表面处理和气举处治中的转换是有利的。

观察到大多数试验井的产量都有了显著提高。另一个好处是减少了井底压力超过泡点压力的井的堵塞。表1总结了7口井的现场试验结果,这些数据是可用的。GLFI的应用促进了总的流体产量平均增加了30%,产量在25至137桶/日之间。为了确认GLFI的注入是促进产量积极增长的原因,关闭了一口井的GLFI注入。结果是总的液体产出量急剧下降。当GLFI注入又重新开启时,产量又再次增加。使用GLFI为石油公司节省了50%的剂量,消除了对热油的需求,增强了系统的性能,提高了生产效率。

正如这些现场试验结果表明的那样,当作为包括井下工具设计、化学品输送方法和自动注气速率控制在内的跨职能解决方案部分地被集成于一体时,符合手头工作要求的化学品能帮助石油公司充分利用他们的井来获取收益,同时还能确保气举系统得到长期运用。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号