一项实现BHA(井底钻具组合)完全自主操控的研究正在进行中。虚拟测试系统的开发能让石油公司或运营商们通过进行一个虚拟的现场测试来模拟钻进轨迹的自动控制。该技术能提高机械钻速(ROP)和钻井效率,还能最大限度地减少井眼扭曲以及与设计轨迹的偏差。

自主或自主操控钻井是一种进化——从完全的人机界面到自动操控和简化的人机界面再到自动调节的自主操控。在瞬息万变的环境中,地下钻井环境的挑战加剧了这项任务的难度。不久前,工程师们的脑海中只有一个概念,现在已经实现了一种自主操控的BHA,也就是人们已知的旋转导向,能在无人干预的情况下进行井眼轨迹控制。随之而来的在安全、可持续性、成本效益、准确性、一致性以及可预测性方面对该行业的好处是全方位的。

自主操控的BHA意味着现场无需更多的定向司钻和钻工,从而可减少员工面临的HSE(健康、安全与环境)风险。另外,钻井现场巡查巡检的人员也会相应地减少,加上钻井性能的一致性更好,自主操控还能降低能耗以及与二氧化碳排放有关的活动,同时还更具成本效益。而且,由于自主操控的BHA可对井下环境的变化即时做出反应,从而消除了数据上传至地面再做响应的时间延迟,因此,井眼轨迹和定位会更加准确。自操控钻井随着每次现场运用的增加其步伐也在加快。迄今为止,自主钻井已在美国的陆上、中东和北海钻进了超过26000 ft的曲线段(通常又被称作造斜、纠斜和降斜段)井眼。

挑战与解决方案

在二叠纪盆地,高冲击和高震动,加上南北方向钻进时的高转速,此井段也被称作排斥区(zone of exclusion 简称ZOE),使得井下随钻连续方位测量变得十分困难。然而,一个由自操控技术引导的BHA,一种特定的设备,在7口非常规油井的钻井作业中钻进了7个曲线段,同样的设备还与多口邻井钻进的情况进行了比较。曲线段钻进需要的downlinks(下行指令)减少了42%,钻头在井底的时间得到了大幅增加,钻进速度提高了39%。

另一个二叠纪盆地的运营商在打造斜段和切线段——或BHA自主打这部分井段时——其结果是在打了579 ft曲线段期间没有发送downlinks,这也使得ROP提高了39%。在排斥区内,BHA一直钻至方位180°的水平着陆点。在未发送downlinks的情况下打出了一个轨迹更为圆滑的579 ft的曲线段井眼。

自主轨迹控制背后的核心理念是一种级联的、基于主与次的多层级方法,随之而来的是,系统的复杂性随着附加层的增加而增加。这种方法提高了在应对钻井过程中存在的非线性、延迟性和不确定性时整个轨迹控制系统的效率。这一原理为旋转导向系统自动轨迹控制的几种操作模式奠定了基础。

井眼轨迹自动操控接下来面临的重大挑战是自动开启造斜点造斜、地层几何空间和地质导向钻进过程中曲线段井眼的自动控制,以及通过结合地面和井下信息,将其变成自动轨迹控制动作,它代表着更高水平的定向轨迹的自动控制,以及由定向司钻常规处理的控制。这包括作为姿态控制器的外层或主层级的几何空间导向和地层地质导向。自主钻井消除了对井下轨迹做出响应时地面干预的一些依赖,从而在遇到井下情况变化时更快地做出响应。

控制像井眼轨迹这样的多变量系统,有两种基本方法,一个是多输入和多输出控制器法;另一个是级联控制法,一种主次控制器的多层级方法,随着向控制系统添加额外层,控制的复杂性也会随之增加。级联控制法更适合于必须处治一系列感兴趣频次的控制应用。在此配置中,内环控制处理的动态速度比级联中外环控制的动态速度更快。级联控制还能消除某些干扰,提高闭环系统的动态性能。

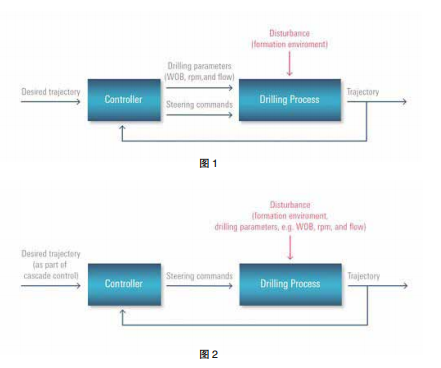

一个开环的轨迹传播包括由定向司钻操控的输入变量,例如钻压、转速、泵排量以及导向指令;该过程的输出是井眼轨迹的形成。在钻井过程中,BHA的配置和钻头的特性被视为是常量。

然后,还存在着一些干扰,例如地层产生的干扰。这些干扰作为输入信号被添加到输入系统,因为它们会影响钻进产生的轨迹。对于多输入和多输出概念的闭环轨迹控制,其原理如图1(采用多输入多输出控制器的闭环轨迹控制概念)所示。在此情况下,控制器使用期望的轨迹作为输入,输出钻井参数和导向指令的变化,以实现期望的钻进轨迹。请记住,地层是对系统的一种干扰。

图2

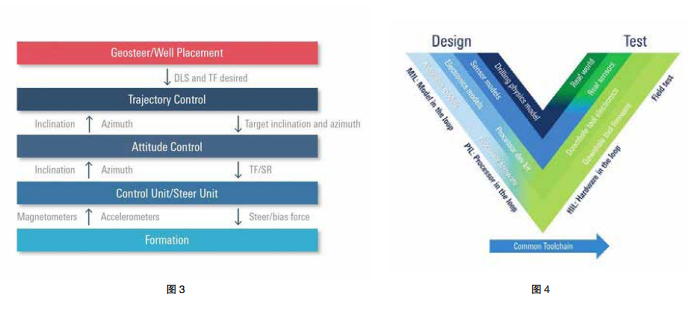

然而,对于级联概念的控制方法,除了地层干扰外,钻井参数还充当了对闭环系统的干扰,而且,钻井参数和地层的任何变化都会由控制器自动进行校正,见图2(采用级联控制的闭环轨迹控制)。

级联控制法中的自动轨迹控制

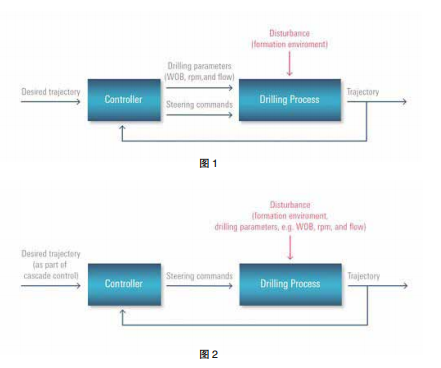

在阐明级联法在轨迹控制方面的优势后,采用多层控制的级联闭环方法为实现自动井眼定位的通用方法奠定了基础,见图3(用于井眼定位的通用自动化方法)。地层代表着采用加速计和磁力计测量的井眼传播;它受转向装置和偏置力的影响。控制/转向单元代表第一级控制;控制器根据加速计和磁力计传感器测量的数据计算泥浆马达工具面,将其与目标工具面和转向率进行比较,然后执行转向力,以修复钻进地层的方向。

姿态控制代表第二级控制;它感知连续井斜和方位,计算由第一级控制执行的目标工具面和转向率。轨迹控制代表第三级控制;采用目标狗腿度和期望的工具面方向,轨迹控制计算由第二级控制执行的目标井斜和方位。地质导向/井眼定位代表第四级控制;第四级控制执行复杂的油藏模型,以实现最大化油气生产的井眼定位,以及指定由第三级控制执行的目标狗腿度。井下运行的旋转导向工具与地面之间的遥测速率在做设计决策时起着关键作用,每个控制回路将放置的何处,要么在地面,要么在井下。

图3显示了与位置控制回路一起在级联控制法中已得到应用的姿态控制。姿态控制器除了在保持目标角度方面发挥关键作用外,还被用来校正垂深误差,该误差可能是由于地质模型中的不确定性或内环扰动控制期间垂深的损失引起的。

曲线段井眼自动曲率控制

曲率控制器为井斜和方位目标生成设定点,这些设定点被馈送给姿态控制器,以产生期望的曲率特性,自动地轻推这些设定点。这个自动曲率控制器是一种对姿态控制器手动轻推的扩展,见图2。自动曲率控制器利用ROP信息为馈送给姿态控制器的井斜和方位生成设定点。如果遥测速率能在时间域内使自动曲率控制器在井下运行,那么ROP值则至关重要。ROP本身可在井下进行测量、估算和控制,或向井下工具发送downlinks来获得。

虚拟测试可以评估控制方法的性能,识别和优化控制器的关键参数,例如实际现场测试前控制器的增益。此外,虚拟现场测试还能评估控制器的局限性,例如对干扰的敏感性,如ROP、钻压、以及与井未有关的BHA的配置)。

测试控制的应用程序传统上是在Simulink环境中完成的。如果结果令人满意,一份适当的规范和要求的文档会发送给软件/固件团队,其中,控制器算法是在硬件在回路仿真环境中进行编码和测试的,但没有反馈信号和工厂模型,在这种情况下得到的才是井眼传播模型。该设置不对干扰进行实时仿真,例如地层变化、钻压、ROP以及指令下传/上传的链路延迟。然后要在现场对闭环控制器进行评估,这种评估方式成本昂贵,而且,一次实施中能够执行多少次参数更改也会受到限制。环境不受控制,工具中的传感器数量有限;因此,很难追踪任何失误或故障的原因。

这种传统方法非常适合测试实时应答产品和评价算法,但不适合测试闭环轨迹控制系统。一种基于模型的数字设计流程被采用并进行了实施,对闭环轨迹控制器进行了测试,加速了从初始概念到操作的进程,同时还在开发过程中对其风险和适用性进行了早期确认,最大限度地降低失误或故障风险。针对给定的要求,在控制器设计获得了令人满意的结果后,该控制系统的软件模块被编译并在NI VeriStand环境内被转移到一个实时的NI PXI系统中。在转移到实时环境后,设计过程的下一阶段则是移除单个组件,用硬件模块将其替换。

基于模型的控制系统的开发,在其生效和集成为软件之前,通过一个虚拟系统来测试控制算法,大大提高了控制系统的成熟度。工厂和控制器可执行的模型的使用使得在设计过程的初级阶段验证和确认控制系统是否符合期望的功能要求成为可能。

虚拟现场测试结果

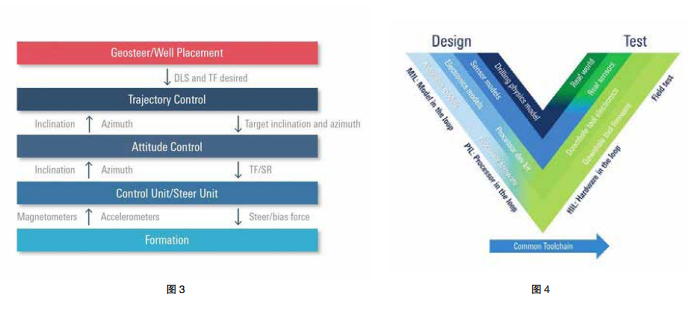

通过进行虚拟的现场测试来模拟井眼轨迹自动控制,以验证单自动曲线(也可称作自动造斜)算法的性能,见图4(一种先进的建模系统,使工程师们能够通过进行的虚拟现场测试来验

证单自动造斜算法的性能,从而模拟井眼轨迹的自动控制)。这些测试能够识别钻井过程中存在的非线性、延迟性和不确定性的影响,从而进一步识别和优化控制器的关键参数。该系统与一个真实的现场例子挂钩,并进行了校正。

单自动造斜算法在三种不同的建模环境中进行了运行,最初是在Simulink环境中运行,然后在一个集成的钻井工程分析系统中运行,又在一个闭环模型中对虚拟现场测试进行了模拟。在每个平台运行的相同测试的结果都进行了验证,在总井深处彼此之间在几英尺内都非常匹配。

以两种配置进行测试,第一个是在集成的动态工程分析系统中进行的一个基于模型的测试,19次运行,钻了超过8800 ft。在这个环境中,除了控制单元外,系统被完全建模。该测试的目的是通过钻井参数和地层扰动来激励系统。除了控制单元,所有的功能、ROP模式,以及扰动,如软地层和地层推力,都进行了建模。第二个测试也是基于模式的,但测试环境采用的是在一个闭环模型中进行的模拟,其中钻了超过24400 ft,25次运行。在这个环境下,对整个井下系统进行了建模;未使用硬件或固件。没有发送downlinks;设定点通过一个特定的用户界面链接到模型。所有的功能都进行了建模;ROP模式是预定义的。

为了验证测试环境,模拟与北美一口真实现场示例的井的设计相关联。这个曲线段的造斜率为8°/100ft,整个造斜段定向司钻发送了9次downlinks才钻至水平着陆点。现场示例不是纯二维的,因此从连接点创建了一幅虚拟的二维井的平面图,其目标坐标与井的设计相同。这样就可以将二维结果与二维井的设计进行比较。在集成的动态工程分析系统和闭环模型进行的模拟,两种环境的测试产生了类似的结果。

对于所有这些测试,所生成的轨迹显示了曲线段的样子,除了初始设置外,没有进行干预或发送downlinks。还分析了总井深处的垂深误差,以及其它关键性能指标。实际上,在建立趋势或开启造斜进程后,如果需要,为了调整性能,定向司钻或运营商可能会进行干预。因此,总井深处的误差是假设最坏情况的误差,只有在没有采取任何措施修正轨迹的情况下才会发生。当生成的轨迹更接近井的设计时,测试的性能才被认为更为成功。

初始测试在整个运行过程中采用了恒定的ROP,对于测试过程中的每个ROP,一个恒定的钻井ROP被假定为井眼传播的ROP,并馈送给控制器。每个测试用例都在模拟器上独立运行,以选定ROP值作为参考,自动造斜的ROP +/-百分比误差作为测试。将产生的轨迹进行了比较,意在进行敏感度分析。自动造斜的ROP输入范围从30ft/hr.至450ft/hr.,大多数测试是以200ft/hr.作为井眼传播模型的输入来运行的。

对初始ROP的敏感度进行了评估,结果表明,如果自动造斜算法的ROP误差比真实的ROP高20%,则生成的轨迹误差与80%的ROP误差相类似,那么目标垂深处给出的垂深就高约100ft,如果ROP误差比真实ROP的误差低20%,则水平位移就会更大。还进行了较小误差的微调测试,表明整个造斜段总体的ROP误差至关重要,而整个井眼的ROP波动则不那么重要。一项关键的成就就是证明了井眼传播模型中自动曲线段ROP的输入值对ROP变化值的灵敏度。所获得的轨迹是否贴近设计的井眼轨迹,其精准度取决于ROP的准确度,这个ROP值要馈送到自动曲率控制器。

可以计算ROP误差(在地面设计一个ROP观察器),建议狗腿度轻推或校正ROP,以便在钻进过程中对所需的垂深进行校正。垂深校正可以通过发送一个狗腿度轻推的downlinks来人工调整期望的狗腿度;或者,ROP可以通过发送downlinks的ROP值、或进行受控的钻进、或未来能自动发送downlinks的ROP值来进行调整。

定向司钻会在钻进过程中进行调整(就像采用井斜保持,或保持井斜和方位所做的那样),而自动曲率控制器(即时采用10%误差的ROP)将产生一个可预测的产量,定向司钻会在正确的位置使井眼水平着陆。与目前采用的钻造斜段的人工控制方法相比,采用自动曲率控制器钻造斜段会钻出一个更加平滑的曲线段,而且会发送更少的downlinks。

此外,定向司钻或运营商将不需要那么多的技能或经验来进行上面所述的调整并修正井眼轨迹。虽然定向司钻偏离了井的设计并提前开始了造斜,提前让井眼转向进入造斜段,并且在运行过程中使轨迹汇集于目标方位,穿过中心线几英尺内的目标。闭环模型模拟环境的测试是纯二维的,且遵循一个虚拟二维井的设计,这就是为什么它们能直接从连接点绘制到目标的原因。它们不会偏离井的设计,最终都会处于虚拟设计中距目标几英尺的范围内。

虚拟现场测试的结果还有助于将单自动造斜算法演变为目前的自主或自操控状态——自动造斜模式的行为与其他的自动模式非常相似,例如自动倾斜(保持井斜)以及自动切线(保持方位)钻进,因为定向司钻会介入该模式,并根据需要调整设置(狗腿度/马达工具面/机械钻速),具体取决于生成的轨迹。自动造斜控制器可在内部调整转向控制装置,例如转向比,并根据结果进行实际验证。而虚拟现场测试使获得这样的证据点成为可能。这些模拟能为实际的现场试验开发所需的工作流程、算法和数据架构,从而加速BHA自主操控钻井的进展。

前进的道路。当然,完全自主操控的BHA仍摆在我们面前,而今天正在做的是开发关键功能,例如自动造斜,它克服了最后一个重大的自主操控障碍。实现这一目标意味着放弃孤立和独立的工作流程,从长远来看,这些工作流程会减少downlinks,加快钻进速度,提高钻井效率,以更小的扭曲度使井眼轨迹最小的偏离设计,同时,还有助于减少相关的排放,因为钻井速度和效率都得到了提高。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号