在过去的一年中,DUC(drilled-but-uncompleted钻完但未进行完井的)井是满足美国石油产量需求的关键所在。与钻新井和对新井实施完井相比,DUC井对资本的需求较低,因此更具吸引力。此外,可通过EOR(enhanced oil recovery提高原油采收率)的方法来维持生产率,如注水、化学驱油、热处理方法和注气。从历史上看,EOR一直是初期生产和二次注水开采进行后最大限度提高传统油田原油产量的关键,但这些技术方法迄今只能延长油井生产。

此外,由于大多数页岩地层的渗透率都非常低,一些EOR的技术对许多页岩井通常不那么有效、未经验证或在经济上不可行。虽然页岩油开采将继续成为美国石油生产的主要方向,但其较高的初期产量下降率(40% - 60%)需要持续钻探新井,以维持足够的原油产量来满足需求。

随着运营商为满足预期需求而不断努力时,他们还面临着6000亿美元的计划投资缺口,以及实现净零排放目标的压力越来越大。降低运营过程中碳排放强度的努力已有所加强,这不仅可以保持竞争力,而且还能从注重可持续发展的投资者那里获得资金。随着财政限制和ESG(Environmental, Social and Governance环境、社会与治理)压力的增大,运营商们需要立即采取可实施的方法和技术来延长整个油井的生命周期。

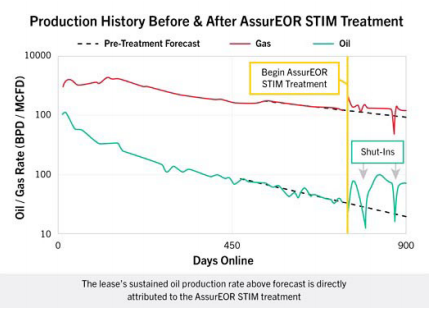

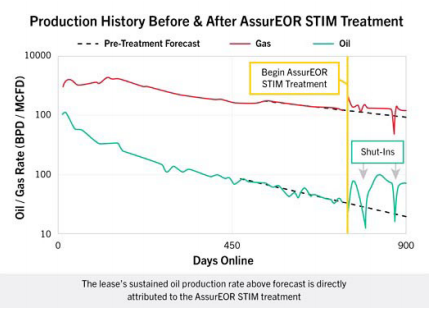

图1

新的生物基表面活性剂

一个展现出很大希望的答案是从一开始建井就使用新的ESG友好型生物基表面活性剂来建设一口更好的油井,见图1(美国盆地作业的运营商在建井初始阶段成功使用生物表面活性剂提高原油采收率)。美国主要盆地的运营商们正通过在建井初始阶段运用这些生物表面活性剂来成功实现EOR,而不仅仅是作为后续EOR行动的一部分。这些处理方法不仅能提高油井初期产量,保持较高的生产率,还能延长油井总的生命周期,从而获得低成本和低碳的石油。

生物表面活性剂如何为美国页岩油创造如此光明的未来?为了回答这个问题,将生物表面活性剂与石油原料制成的传统表面活性剂进行比较是很有帮助的。

石油基表面活性剂是一种石化类的或人工合成的化合物,可用作发泡剂、乳化剂、润湿剂等等。这些物质可显著降低地表和油-水的界面张力,改变页岩的表面特性,如润湿性。向地层注入化学表面活性剂可以改善吸水性,增加原油的相对渗透性,减少岩石基质断裂界面处的水堵塞。

过去,在二次采油阶段进行完后,作为化学驱油作业的一部分,石油基表面活性剂常被用于EOR。表面活性剂驱油是一种成熟和有效的方法,多年来在传统地层最大化采油方面已证明取得了成功。不过,化学驱油需要很高的资金投入,而且,在低渗透储层条件下还面临着与表面活性剂稳定性相关的技术挑战,以及应用所需的大量且费用高昂的表面活性剂的筛选。

由于其对最大化EOR的有利特性,页岩井的水力压裂液体系中经常含有表面活性剂。在非传统页岩开发的早期,资本的涌入使运营商们能够负担得起使用优质支撑剂和表面活性剂打造高质量页岩井的花销,以最大限度地提高生产绩效。许多优质的表面活性剂是为页岩井水力压裂而开发的,而且,在某些应用中获得了许多收益。

成本和碳减排的转型

自最初的页岩潮以来,该行业意识到非常规油田被过度资本化,预算后来就减少了。为了应对这些新的财政限制,化学品的使用是首个需要减少的费用类别之一,其中优质表面活性剂就是首先应考虑的化学品。在水力压裂项目中,该行业还转向了使用地域可用的支撑剂,而不是使用优质或工程支撑剂。如果运营商们没有看到油井生产率的直接好处,那么许多运营商就会从他们的项目中减少或去除优质表面活性剂和支撑剂。

表面活性剂除了使用成本非常高以外,还因其高碳排放而越来越多地受到批评。在寻找新的表面活性剂时,一些运营商发现微乳剂是一种更可持续的替代品。不过,运营商们很难量化这些乳液的成本以及性能和效益。

总而言之,美国页岩行业已转向页岩井钻完井的工厂化方法,以最大限度地减少资本支出。在当前资本受限和ESG压力环境下,石油行业将严重依赖可持续延长油井总生命周期的新技术。这需要在水力压裂过程中就开始打造一口更好的页岩油井。

图2

一种新的绿色方法

在对众多新技术进行审查后,行业专家们将生物表面活性剂确定为提高页岩作业财政担保、同时满足更严格环境法规的一种顶级的新兴技术方案。生物表面活性剂是一种天然的生物基表面活性剂,由高度复杂的表面活性分子组成,具有无与伦比的多功能性和可持续性应用前景,见图2(由可再生原料制成的生物表面活性剂具有绿色环保特征,包括毒性低、较好的生物降解性,以及在低渗透储层条件下极高的稳定性)。这些分子拥有独特的功能和特性,能提供超越传统石油基和优质表面活性剂的作用机制。

生物表面活性剂将表面和界面张力降低到极低的水平,最大限度地降低流体粘度,并具有出色的润湿和分散性能 — 所有这些都有助于增加初期产量和持续产量。它们无与伦比的小胶束尺寸(< 2 nm,而许多传统的表面活性剂为100 nm,一些优质的表面活性剂为15 nm)使它们能够渗入小至2 nm的纳米孔,以调动或驱动以前无法到达的最致密的页岩地层中的石油。与人工合成的表面活性剂(这类表面活性剂通常在回流过程中被冲出地层)不同,在使用生物表面活性剂促产处理时,有高达50%的活性剂会留在页岩储层中,随着时间的推移生物表面活性剂会缓慢解吸,可确保长期的生产绩效,使其有效浓度比许多传统表面活性剂低50倍。

不过,虽然经过了数十年的深入研究并称赞其具有广泛的潜力,但生物表面活性剂仍不容易被油田所采用。自20世纪40年代以来,由微生物生产的生物表面活性剂已被用于EOR的应用。在被称为MEOR(microbial enhanced oil recovery微生物提高原油采收率)的过程中,石油公司通过将微生物和营养物质注入油井中,在油藏原位生产出生物表面活性剂。采用这些处理方法观察到的产量增加常常是不一致的,而且很难控制微生物在井下生成生物表面活性剂的活性。虽然MEOR是一个有前途的解决方案,但它还需要一种改进的方法。

过去几十年来,油田对生物表面活性剂的采用持续受到生产成本高、产量限制、可扩展性和功效挑战的限制。需要一种以更加一致的质量以及在一个更好的环境受控(非原位或天然状态之外)条件下生产生物表面活性剂的方法,然后,根据需要将其应用于与传统的人工合成的表面活性剂类似的方法中。

图3

最近由于制造业的进步,现在已经能够以更低的成本和更高的产量以及碳排放接近于零的技术手段生产生物表面活性剂了。由Locus BE(Locus Bio-Energy Solutions:Locus生物能源解决方案。自然衍生的生物基表面活性剂已被全球所公认,其性能优于传统的油田化学品,解决了最紧迫的生产挑战)开发的新工艺,消除了在井筒中使用活细菌和营养物质的做法。取而代之的是,生物表面活性剂可在地面上生产,并能配制各种油田应用。见图3(最近制造业的进步使生物表面活性剂能以更低的成本和更高的产量进行生产,而且碳排放几乎为零)。配方产品为无菌产品,不含任何营养物质或活细胞。

案例研究

Locus BE已经重新开放了表面活性剂市场,其方案显示出比任何以前的增产处理方法有着更好的效果。新的生物表面活性剂处理方法已经证明了它的验证效果,提高了美国主要盆地的原油采收率,包括二叠纪和威利斯顿盆地。当在现有油井第三纪地层实施EOR工艺过程中使用时,生物表面活性剂表现出一致和持续的增产效果,并成功地从储层中清除了石蜡和沥青质沉积物。

二叠纪盆地。作为无钻机干预的一部分,特拉华盆地的一家运营商使用Locus BE的AssurEOR STIM生物表面活性剂在一个4口井的钻井平台对1口非传统油井进行了增产处理,以解决原油产量下降的问题,同时又要避免昂贵的油井大修作业。一项为期155天的分析显示,仅仅经过一次生物表面活性剂的处理,该井的平均原油日产量增加了115%以上,增产超过4500桶,高于预期,见图4(特拉华盆地一口用生物表面活性剂处理的油井显示,原油增产超过115%,天然气增产近25%)。同期,该井的天然气产量也增加了近25%。该运营商在不到四个月的时间里就收回了处理成本,并实现了超过1.5倍的ROI(return on investment投资收益率)。

图4

威利斯顿盆地。2021年初,北达科他州工业委员会一致性地批准了拨款,用于评估生物表面活性剂可持续提高威利斯顿盆地原油流动性和产量的能力。Locus BE的AssurEOR STIM生物表面活性剂提高原油采收率的处理方法最初被用在了Bakken页岩2口产量下降的井。在最初的生物表面活性剂处理后的四个月里,这两口井的原油产量增加了70%以上。不到40天就收回了投资。

阿巴拉契亚盆地。2018年初,AssurEOR生物表面活性剂处理项目在宾夕法尼亚州的一口上泥盆纪沙井上启动。该井在初始处理后的554天,原油产量增加了140%,50天内就收回了处理成本,180天时的ROI就高于3倍。2019年第二次处理显示,321天后原油产量增加了320%以上,34天就收回了处理成本,180天时的ROI超过了2倍。

州一级的监管机构已承认了这些持续的产量增长。通过税收抵免为运营商们创造了新的成本节省机会。德克萨斯铁路委员会批准了Locus BE的生物表面活性剂作为三次采油提高原油采收率的技术,只要产量保持增长,用户就有资格在未来十年内对租赁生产的所有原油获得50%的年度遣散税抵免。

除了提高原油采收率,生物表面活性剂还能降低1级排放,最大限度地减少健康和安全问题,达到或超过了ESG目标。与二叠纪地层传统压裂(单井,50级)相比,以生物表面活性剂对现有油井进行压裂促产使用柴油不到0.1%,用水不到2% — 每次施用仅0.01吨的碳排放。这种处理方法可通过增加低碳、低成本桶油来帮助石油天然气公司实现ESG的合规性。

用生物表面活性剂建造更好的页岩井

在EOR的应用中,运营商们使用生物表面活性剂处理油井还观察到未被处理的邻井也出现了产量增长,这也证明了采用生物表面活性剂处理所产生的作用以及将其置入储层的重要性。针对特定问题区域使用生物表面活性剂实现原油增产取得令人印象深刻的收益已引起了有关在油井生命周期的早期引入它们的深入讨论。在压裂液中使用生物表面活性剂提供了一种经济有效的方法,通过更快地达到原油峰值和维持更高的产量来提高完井效率。

在压裂和再压裂过程中施用生物表面活性剂可实现井筒压裂液的运场置换,从而获得最大效益,甚至产生更大的产量影响。其结果是带来了一个更好的页岩井设计,从一开始就提高了油井的产量效益。生物表面活性剂的高稳定性和多功能特性使其远远优于传统压裂所采用的表面活性剂,而且成本也很小,同时又能提高初期产量,在持续的一段时间里保持较高的产量,并能减缓产量下降,以最大化EUR(estimated ultimate recovery估算最终采收率)。

运营商们现在开始在新页岩井完井作业期间使用生物表面活性剂。在二叠纪盆地Wolfcamp C地层的初始现场部署中,在Locus BE的SUSTAIN促产处理后的头30天里原油产量就增加了32%,与以往的压裂使用其它优质表面活性剂的处理相比,采用生物表面活性剂处理,原油峰值来的更快。与模拟井相比,油井产量增加了6200多桶。持续的产量增长是在三分之一应用率的情况下实现的,帮助最大化EUR,同时还在前30天内获得了超过3倍的ROI。

在威利斯顿盆地的Bakken地层,Locus BE的SUSTAIN促产处理被用于一次再压裂完井,该运营商在75天内就实现了原油16%的产量增长,额外生产了3500桶,并获得了ROI超过4倍的骄人业绩。

使用生物表面活性剂打造更好的页岩井的机会引起了许多行业专家的关注,也获得了认可,其中包括世界石油将SUSTAIN生物表面活性剂命名为年度新兴技术的绝佳产品。关于在其它应用中扩大生物表面活性剂使用的讨论仍在继续,包括液化天然气驱油和其它以前依赖使用表面活性剂的领域。(英文作者:Martin Shumway,英文于2022年1月发布于世界石油网站)

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号