一项综合服务策略,融合了选进的系统设计和有针对性的处理技术,延长了电潜泵的工作寿命,降低了更换成本。随着石油勘探与开发行业面临的低油价环境以及全球钻探活动的严重停滞,老油田有可能成为石油生产的主要贡献者。这一现实则更加强调保持低运营成本以及最大限度地延长生产设备的正常运行,如人工举升设备。

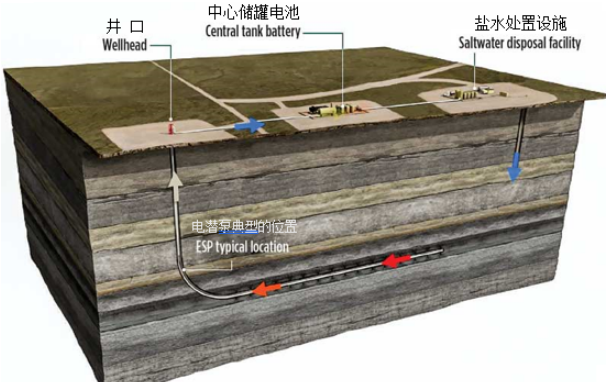

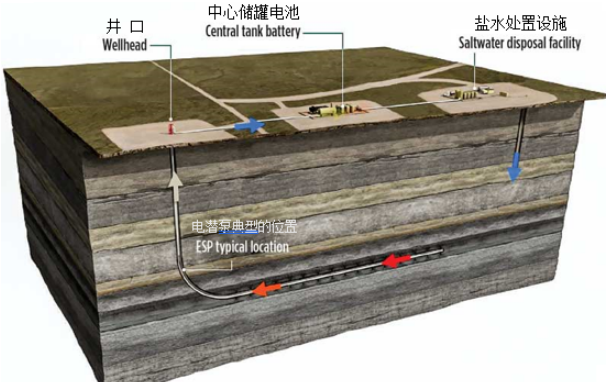

一个典型的二叠纪盆地式完井,示意了井下电潜泵的位置,见图1,虽然电潜泵能很好地适应包括斜井、海上和环境敏感地区油气井采油的应用,但该设备在恶劣环境中使用可能会严重受损,性能和寿命可能会大打折扣,这威胁到生产设备的经济效益。

作业挑战

作业挑战

所开采的流体的状况对电潜泵长时间工作构成了几个潜在的威胁。例如,带有大量砂子和地层固体颗粒的生产井会产生一种浑浊的浆液流动,这会增加电潜泵内表面磨损的风险。冲击引起的井下举升设备、油管和管道的金属损耗是众所周知的,业内对此已做了广泛的研究。一种方法是限制开采率,保持总的流体流速降低,通过降低颗粒撞击率和磨损的严重程度可能有助于延长电潜泵的运行寿命。但这并非理想的做法,因为这会导致减产和油井收入的损失。

在具有腐蚀性的井中使用电潜泵采油也会威胁到设备的长时间工作。腐蚀可能会以不同的方式和从不同的来源中产生。经验表明,在高温、高剪切和高盐环境中工作的电潜泵,由于二氧化碳或硫化氢浓度的升高,电潜泵很容易出现故障,无论是电潜泵本身,还是为井下设备提供电力的电缆,都可能会出现问题。

另一种油田腐蚀机理是微生物的影响或诱发性腐蚀。这是由硫酸盐还原细菌及其它形式的厌氧菌和有氧菌所引起。这些细菌会使电潜泵金属表面出现腐蚀性斑点,形成粘稠的残留物,堵塞井下设备和地层空隙。

拥有结垢、沥青质或石蜡形成趋势的井也会对电潜泵的工作性能和使用寿命带来负面影响。电潜泵内结垢可能会堵塞泵级间的流动通道,而且,残留物可能会粘附在电机的外表面上,从而使泵机件在高温环境下运转散热效果降低,容易出现故障。

沥青质和石蜡沉积也会削弱电潜泵的工作性能,沥青质物质曾无数次导致电潜泵无法工作和油管堵塞的各种问题,特别是在二氧化碳混溶气驱的应用中经常会发生。这些问题通常可以通过采用井下抑制剂或抗老化剂的化学方法予以处理。

如果这些挑战没有得到适当的解决,问题或故障将会导致更频繁的修井作业,修复或更换电潜泵。如果该领域在电潜泵操作、生产优化、事件分析、以及故障预测方面缺乏拥有充分专业知识的人,这些挑战甚至会让石油开采商付出更高的代价。

综合解决方案

最大限度地提高一口井长时间的生产能力需为这口井定制举升方案,要考虑的情况包括该井的采油曲线、流体构成、温度和压力情况,以及缓解上述挑战的化学处理方法。贝克休斯公司可提供综合的举升系统和生产性化学品,综合起来,这些产品可以优化口井的生产率,减少故障和修井作业。

沙子溶液

在高固体颗粒环境下延长电潜泵的工作寿命首先应考虑的是正确的材料选择。通常情况下,正确设计和运用附有耐磨插件的电潜泵就足能使其延长运行时间。这是一家美国石油公司在落基山脉地区的情况,这家公司在几口井里安装了电潜泵,这些井的采出液里都含有地层沙,作业期间电潜泵经历了严重的停机时间,设备出现了大范围的损坏。在这些恶劣的环境中,电潜泵的平均运行时间为73天,涉及修井作业的停机时间导致超过8个多月时间的原油生产,产量损失达2600桶。

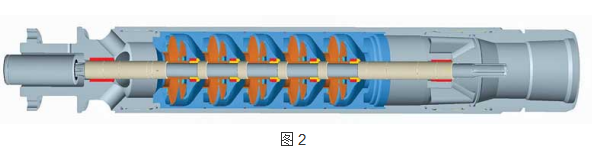

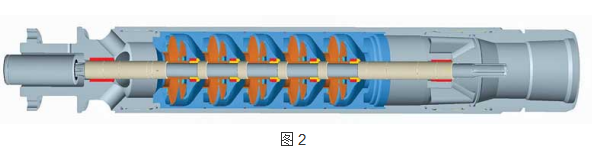

贝克休斯与这家石油公司合作,开发了一个既能承受高研磨砂、又能减少修井作业和增加产量的举升系统。方案包括安装一个每一级套筒和衬套的凸缘部位加工有耐磨碳化钨的电潜泵,这样能降低径向磨损和下推力,见图2。

改进后的电潜泵经受住了井下高磨损环境。运行时间增加至644天,相比非耐磨电潜泵的工作寿命增加了800%,见图3。没有耐磨组件保护的叶轮,仅仅运行了110天后,其裙环和入口一侧的下护罩部位呈现出有明显的磨损(左图)。极限设计的叶轮在运行644天后呈现出最小的磨损(右图)。该方案将石油公司的电潜泵举升成本从每桶37美元降低到了低于每桶2美元,采油成本得到了大幅降低。电潜泵内的耐磨插件能帮助保护泵的内部免受或减轻磨损。在电潜泵和碳钢油管的外表面,高固体颗粒会导致其明显腐蚀。这种情况下,使用缓蚀剂是一种行之有效的方法。

控制腐蚀

在拥有腐蚀性物质的井下环境中,电潜泵系统的最佳腐蚀减缓策略包括一些适当的冶金学、涂层、化学缓蚀剂和生物灭杀处理的组合运用,虽然电潜泵由耐磨或耐腐蚀合金加工制造而成,在一些井的使用中,拥有一定的成本效益策略,但其它一些生产场景中,则需部署一些具有缓蚀剂或阻蚀剂的传统的电潜泵。高二氧化碳或高硫化氢含量的井会形成一个高腐蚀性的环境,在这种环境中,通常需要持续注入缓蚀剂。必须注意选择监测地点,最准确的表现电潜泵所经历的状况。同样重要的是,选择一种腐蚀监测技术,在出现问题时给予一个快速的响应时间。电阻测量技术是一种足够快的方法,允许优化和改变所用缓蚀剂的类型。

北达科他州巴肯Williston盆地地区的一家石油公司,面临的生产场景包括含钙沉积物的高盐度盐水、井内拥有高二氧化碳含量,而且,温度高达摄氏149°以上。此外,电潜泵系统产生了一种高剪切环境,导致了频繁的腐蚀性问题。在审查了现场的情况后,服务提供商的应用工程师们推荐了一种专门针对高温和高剪切环境配置的缓蚀剂。该抑制剂是在实验室中试验筛选出来的,利用从巴肯油田提取的盐水加热到了摄氏149°的温度,以模拟该地区的井下环境。与这些试验中石油公司现有的产品相比,新抑制剂提供了更好的抑制效果。进一步试验表明,在摄氏205°温度下,没有固体形成或产物分离,使这种抑制剂适合于高温环境下的电潜泵系统。之后,这种抑制剂在该油田的两口井进行了测试,并与两口未经处理的井的性能进行了比较。在未处理的井中,电潜泵的平均运行时间为122天,而经过高温抑制剂处理的两口井,电潜泵的运行时间达188.5天,增加了54%。此外,抑制剂降低接头壁磨损的百分率超过了30%。这些结果使石油公司相信,新抑制剂将可靠地改善其电潜泵的长时间运行,使他们的油井产量得到增加。

尽量减少沥青和石蜡的影响

缓解沥青和石蜡的挑战通常需要仔细选择合适的泵密封制作材料,用于井下抑制剂和化学处理,或两者都能兼顾。加拿大一家石油公司选择了一种用来提高原油采收率作业的二氧化碳洪流的井下抑制剂处理方案。这家石油公司经常因沥青污垢而经历电潜泵设备损坏和产量损失的窘境。因电潜泵运行寿命缩短,导致其费用支出增加,该石油公司需要一种替代现有沥青质抑制剂的解决方案,该方案由另一家服务商提供。 这家石油公司的工程小组与当地的贝克休斯生产团队合作,开发了一个生产优化方案,将服务提供商现有的已在该油田安装的电潜泵设备与一个定制的沥青质抑制剂处理方案配对使用。

为该石油公司问题最大的5口井设计定制了处理剂,并进行了试用。现有的化学处理剂被新的抑制剂处理所取代,新抑制剂是在持续的基础上运用的。一旦到位,优化的化学处理方案帮助电潜泵系统提高运行寿命36%,达到390%,5口试用井平均提高133%。生产优化方案使电潜泵系统的运行寿命提高了100%以上,帮助该石油公司5年内将其电潜泵系统的更换费用减少了80%。5口试用井年原油产量得到了增加,举升采油成本获得了相应的降低。

独特应用的处理方案

某些现场状况需要服务提供商开发新的处理方法,以成本效益高的方式确保井下设备能长时间地处于完好状态。例如:某些井存有多种生产问题,如结垢和腐蚀,或许只安装了一根细管用来输送化学处理剂。这就促使了多功能化学处理剂的开发,需要在同一配方中具备缓蚀剂、阻垢剂和其它添加剂的功能,可通过一根细管进行处理剂输送。这种组合产品已在二叠纪盆地的一些由电潜泵举升采油的井中进行了有效部署。在那里,这种组合产品成功地阻止了油管表面和电潜泵内的结垢沉积,缓解了腐蚀性物质的衍生。在必须关闭一口井的情况下,腐蚀带来的风险可能会对电潜泵和其它井下设备造成不可逆的损坏。一个好的油井酸洗策略有助于井下设备在关闭过程中得到保护。这样一种策略,包括可减轻局部腐蚀、酸腐蚀以及受微生物影响所致腐蚀的缓蚀剂,有助于确保一口井可以恢复在线生产,而不会造成修井和修复带来的成本。

未来发展

随着市场力量推动石油公司寻找进一步的油田优化机遇,服务提供商必须推出新的方案,提高其人工举升和化学处理系统的运营效率。一个主要的进步领域集中在自动化解决方案和远程监视与控制。例如,贝克休斯公司拥有的远程人工举升监控方案,方案提供了实时数据传输和人工举升操作数据的游览。该方案平台还提供了具有实时诊断和分析能力且在工程师与油公司之间更好的沟通与协作的功能。该平台能让石油公司做出更知情的操作决策,减少前往现场的疲惫奔波,降低井的干预成本和停机时间。在化学处理方面,远程化学自动化和储罐监测服务,以最小的人员互动提高化学处理服务效率。当井下情况发生变化时,化学泵控制器能感知到这种变化,然后,自动调整相应的化学填料速度。此外,无线储罐液面监视器测量产品的可用性和化学储罐的使用,可从任何安全的互联网连接点访问这一过程,改进化学品的订购进程。被纳入一个综合的电潜泵及化学处理服务供给的这些进展,对于帮助石油公司优化其油田生产和抵御当前的市场挑战则是非常关键的。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号