事实证明,电潜泵保护装置可以保护其免受沙子的侵蚀,延长其在非传统油井开采作业中的使用寿命。这种方法可以控制压裂沙及其它可能导致电潜泵(ESP)过载和停机的固体颗粒物的回流。这项技术能解决与固体颗粒大小分布不确定的相关问题。随着越来越多的油井依靠ESP进行原油开采,延长ESP系统的使用寿命就变得越来越迫切。人工举升泵的使用寿命与性能对开采液中的固体颗粒物非常敏感。随着固体颗粒物的增多,ESP的使用寿命和性能会显著下降。此外,固体颗粒的增多会使采油过程中的停机时间增多,修井的频率也会随之增多,因为可能需要多次更换ESP。

设计用于井下分离固体颗粒物的采油技术,类别从低效的旋流分离到高效的三维、不锈钢制筛网分离。井下旋流诱沙式除沙器已在传统油井的采油中使用了数十年,这种装置在生产过程中的主要作用是保护ESP免受大颗粒物的侵蚀。不过,非传统油井开采存在间歇性鼻吸或活塞流现象,这导致了现有的井下旋流诱沙式分离器只能间歇性工作。

应用挑战

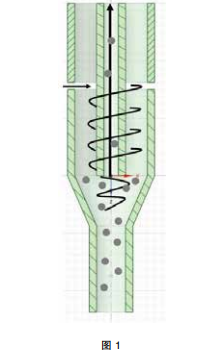

人们已经提出了几种不同组合的防沙筛和井下旋流诱沙式除沙器的变体来保护ESP设备。然而,由于每口井产出的固体颗粒大小分布和体积量的不确定性,所以这些改进都在ESP的保护和生产绩效方面存有缺陷或留有空白。这种不确定性增加了控沙装置的长度,从而减少了ESP下井的设定深度,限制了ESP的储层开采潜能,对油井生产的经济效益造成了负面影响。 一款基于涡流管(图1:井下旋流诱沙式分离器)的井下沙分离器依靠旋流作用和重力,分离效率呈现出受原油粘度、流速和固体颗粒大小的影响。结果表明,分离器的效率很大程度上取决于固体颗粒的自由沉降速度。分离效率随着流速的下降、固体颗粒尺寸的减小和原油粘度的增大而降低,对于一个典型的旋流管式井下沙分离器而言,当粒径降至~100µm时,分离效率降至~10%。此外,随着流速的增大,旋流诱沙式分离器会受到侵蚀性磨损,这会影响结构组件的使用寿命。

下一个合乎逻辑的替代方案是使用一个具有明确狭缝宽度的二维防沙网。当选择一种筛网过滤传统或非传统油井生产过程中产出的固体颗粒时,颗粒尺寸和分布是重要的考虑因素,但它们可能是未知的。固体颗粒可能来自储层,但它们可能会因水平着陆点(足跟)到水平段总井深(足尖)的变化而有所不同;或者,筛网或许需要过滤水力压裂中使用的部分沙子。无论是哪种情况,固体颗粒收集、分析和测试的成本都可能会很高。如果二维油管筛网配置不当,结果可能会对油井的经济效率带来不利影响。太小的沙子筛孔可能会导致筛孔过早堵塞、停产,需要进行补救性的修井。如果筛网孔径太大,会使固体颗粒自由或无阻挡地进入生产油流,这样一来就会侵蚀油管,毁坏人工举升泵设备,冲掉表面填塞,填充表面分离器,需要进行喷沙和清理。这种情况下迫切需要一种简单而成本有效的、能够延长泵寿命、而且可应对宽泛沙子尺寸分布的有效解决方法。

为了满足这一要求,对阀门组件与不锈钢制筛网的协同使用进行了研究,这种筛网不受产出的固体颗粒大小分布的影响。研究表明,采用可变孔径和三维结构的不锈钢制筛网可以有效防控各种尺寸的固体颗粒,而无需知晓所产出的固体颗粒大小分布,通过对小沙粒和大沙粒的有效沙控,使用三维不锈钢制筛网无需多余的二次过滤。 安装在筛网底部的阀门组件能让生产继续进行,直到ESP被起出。这样就可防止在筛网因沙子桥接堵塞而需立即起出ESP的情况发生。由此产生的进液口控沙筛网和阀门组件通过清洁的流体流动来保护ESP、抽油杆举升泵,以及气举完井设备在生产过程中免受固体颗粒造成的负面影响,提供一个高成本效益的解决方法,延长泵的使用寿命。

第一代电潜泵保护设计

在加拿大西部的蒸汽辅助重力采油井的生产过程中,为了保护ESP免受固体颗粒侵蚀,泵保护组件使用了不锈钢制筛网。这种筛网在生产油流进入油管时过滤了有害的产出颗粒。在油管内部,流体流进ESP进入口,在此流体被泵送至地面。可以在筛网与ESP之间用一个封隔器,在产油层与上部井眼之间建立一个层位封隔。随着生产继续进行,筛网与套管之间的环空往往会因沙子而产生桥接,从而增加了流动阻力。最终,环空可能会出现完全桥接,进而使流体流动完全受阻,这会导致井筒与油管之间形成压差,见图2。出现这种情况时,流体无法再流进ESP,必须起出完井管柱。根据与固体颗粒产出有关的多个变量,因固体颗粒在筛网上产生桥接,阻断流体流动所需的持续时间可能会小于允许ESP将载有固体颗粒的流体泵送至地面的平均失效时间,在此情况下,开发了第二代保护装置。

第二代ESP保护装置

PumpGuard(一种用于分配器的内置过流保护装置)进入口控沙筛网和阀组件系统悬挂在图4(典型的非传统油井带有控沙装置的ESP完井设备,该装置悬挂在ESP仪表下方)中一个REDA(注:用于石油工业和非工业应用的斯伦贝谢A-系列REDA电潜泵,一种高效、多级离心泵)泵的下方,这是一个非传统油井ESP完井设备的示例。一旦油井开始生产,筛网过滤生产油流中的固体颗粒,但也将缓慢地开始沙粒桥接,并在筛网两侧形成压差。当这一压差达到阀门的设定打开压力时,阀门打开,使流体直接流入朝向ESP的管路。这种流动使筛网两侧的压差趋于平衡,进而松开筛网外侧沙堵物的抓筛力。沙子即可自由地脱落到环空,进而使通过筛网的流动阻力得以减小,阻力减小能使流体恢复流动。随着压差的下降,阀门返回其关闭的位置,正常的流动场景得以恢复。这种循环能够重复进行,直到需要将ESP从井中起出进行维修。本文重点介绍的案例研究已经证明,与单独采用筛网完井相比,该系统能显著提高ESP的使用寿命。

最近安装的一些设备,为了进行层间隔离,在不锈钢制筛网与ESP之间引入了一种成本驱动的解决方案。在筛网段的上方安装了一个面朝下的杯式封隔器。在杯式封隔器的上方,外加的基管射孔为生产油流提供了一个流路,使油流能从筛网内转流到封隔器上方的环空,在那里油流可以进入ESP的入口。为该方案选择的不锈钢制筛网过滤器与孔隙型的二维筛网相比具有多个优势。二维过滤主要依靠在过滤网缝隙或狭缝之间的颗粒桥接来搭建沙包,实现沙控。然而,由于只能为筛网选择一个单一的孔径,因此,筛网对产出流体夹带的颗粒大小分布则变得高度敏感。

相反,不锈钢制筛网过滤器的厚网床为产出的井筒流体提供了高孔隙度(92%)和大开口流量(40%)。过滤器是通过将不锈钢制筛网压缩,并直接包裹在射孔基管周围,然后将其封装在一个焊接于基管两端的保护性射孔护罩中所制成的。网床内孔隙的分布、不均匀的角度取向,允许无害的细粉粒在较大的颗粒和有害颗粒被困在网内后沿三维流路流向基管。这种筛网试样的沙滞留测试证明,由于流体是穿过筛网获得的,因此,过滤器保持了高渗透特性。实际上,这种单一的过滤器“量规”可以处理所遇到的所有生产流体的固体颗粒分布。这种不锈钢制的筛网是20世纪80年代由一家超大石油公司研发的,专门用于蒸汽驱油的筛网完井,该装置拥有广泛成功的应用记录。 随着时间的推移,地层固体颗粒填充了泵保护装置筛网外表面与油层套管壁之间的环空区域。随着腔体充满沙子和颗粒的固结,沙堵两侧的压降会增大。当这一压降达到预设值时,锥形阀会打开,允许油流直接通往泵的进入口。在此阶段,通过油管的液流能够驱散筛网过滤器外侧先前固结的沙粒,使筛网流道打开。此后,由于筛网流道的打开,筛网过滤器两侧的压差就会随之下降,跨越筛网的流动将会恢复,进液阀就会关闭。因此,泵可在短时间内直接见到来自阀门的流量。这样就会延长泵的使用寿命,因为大部分流体都是通过筛网过滤获得的。

现场试验

泵保护系统连同一个杯式封隔器,在美国特拉华盆地三口不同的油井一并运用。主要目标是减少因沙子过载所导致的ESP的启停次数,提高ESP的持续应用能力,意在增加原油产量。泵保护系统悬挂在ESP管柱的下端。这几口油井的生产结果表面,通过采用泵保护系统,ESP展现出性能稳定,泵振动和电流强度明显减小。新系统安装后,与沙子和固体颗粒相关的停机次数减少了75%,泵的使用寿命延长了22%以上。

A井。一个ESP系统安装在德克萨斯州马丁县一口新钻的井,这口井已实施了压裂作业。该井垂深约9000ft,水平段钻至测量深度12000ft的设计井深。最初的两次完井,作为ESP完井的一部分,安装了一个带有六个排沙管接头的井下旋流诱沙式分离器系统。采用相同类型的沙分离器,两次不间断的安装都观察到了ESP电流强度和振动参数不规则的情形。起出ESP设备的拆解分析表明,涡流气体分离器组件因其无磁性且不与酸发生化学反应而被异物堵塞,其异物被鉴定为沙子。第三次安装ESP时,作为ESP的一种防沙手段,用了一个不锈钢制筛网替换了沙分离器。在安装了新的泵保护系统后,ESP呈现出了更加稳定的工作状态,电机电流的波动范围从二次安装运行时的19A降低到了三次安装运行的6.3A。振动参数也更加稳定,振动趋势减少了75%。泵油状态也很稳定,相比之前的安装设备显现出很小的波动,并获得了100psi额外的泵油压力。ESP在低振动下运行,因此,过载停机率降低了100%。

B井。在新墨西哥州尤尼斯附近的一口井,另一口非传统油井曾安装了一部不带泵保护系统的ESP。从最初启动ESP开展生产后,ESP就开始显现不稳定的运行状态。工作电流和压力的摇摆不定与振动的峰值相关联。在维持这种状态137天后,ESP出现了故障,然后,替换了一部ESP。第二次安装的是一部相同配置的ESP,但配有新的泵保护系统。在这口井恢复生产后,ESP表现正常,电流稳定,振动更小。自此效果发布时起,ESP第二次运行已达到了300多天的时长,与之前安装的ESP配置相比,性能有了显著的改进。

C井。该系统的第三次现场安装是在德克萨斯州的门托尼,一家大的石油天然气公司因生产中出沙严重,曾经历了多次生产中断和ESP故障,希望延长泵的正常运行时间。该公司通常在每口ESP的井中下一个带排沙管的井下沙子分离装置。不过,一旦排沙管被沙子填满,分离器就会使沙子流入泵的一端,侵蚀泵的各段、轴承和轴,因此则会导致泵的举升力受到损失。在使用了新的泵保护系统后,ESP的运行寿命延长了22%,泵油能力更加稳定,ESP的正常运行时间明显延长。ESP运行时与沙子和固体颗粒有关的停机次数减少了75%,从第一次原配置安装ESP出现8次过载事件到第二次新系统安装ESP出现2次过载事件,以及过载停机后成功重启的次数提高了30%,从12次过载事件到第二次安装后总计8次过载事件,降低了设备运转的电应力,提高了ESP的运行寿命。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号