在美国东北部地区,一场超长水平段大位移水平井钻井会战在不到20天的时间里持续打出了破纪录的超位移水平井。为了达到这样的绩效水平,工程设计必须与作业实施紧密结合,以消除潜在的非生产时间(NPT),同时,还必须能预测钻井风险。这种战略已在整个Utica页岩地层成功钻了超过12口的超长水平段大位移水平井,水平段长度超过了4572m。

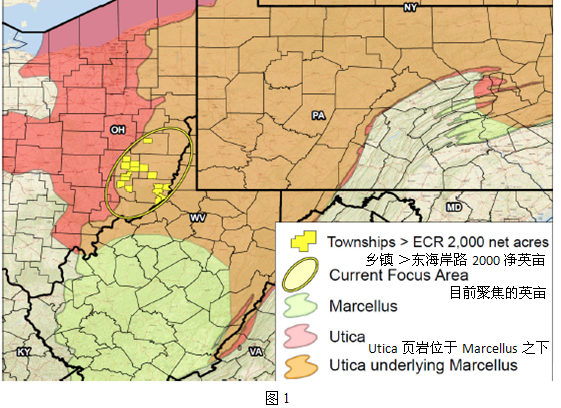

Eclipse Resources公司的钻井计划瞄准了横跨俄亥俄州(OH)、西弗吉尼亚州(WV)和宾夕法尼亚州(PA)整个的Utica和Marcellus页岩地层,图1展示了超长水平段大位移水平井历史案例的主要作业区域。该公司确定了一口超长水平段的井,水平段长度4572m或更长。超长水平段(a super lateral)这一术语已被行业内的其他公司所采用,因为他们也在进行自己的大位移井钻井会战。在超长水平段大位移水平井会战中形成的经过验证的钻完井方法已被许多瞄准美国非传统油气藏开发的石油公司所接受。这是一个明显的迹象,表明其他地区采用这种超长水平段的钻完井方法可能会持续下去。

从历史上看,早期这一地区非传统储层所钻水平井的水平段仅约610m。由于相邻地区租约的合并与延续,以及非传统油气井钻井技术的成熟,水平段的长度不断在增加,从1830m逐渐延长至4268m,因为随着水平段的延长,油气产量似乎没有下降的迹象。

工程技术团队认识到了延长水平段长度的潜力,因为成本决定了油气井效率的提高,而地理条件支持部署较少的井位,特别是在美国的东北部地区。在美国东北部地区,平台式井场的选择受到复杂地形和更接近人口中心的限制。虽然超长水平段钻井存在着更大的失败风险,但井的优化和有效的施工提供了关键成本的降低,以及最终表现出的是每米更高的采收率。

早期的大位移水平段钻井,例如英国的Wytch Farm项目,很明显,井下设备故障率以及起下钻困难导致交井付出了巨大风险。更长的测量深度需要更可靠的处理这些风险的方法。经过验证的设备、实践与技术是钻井效率及未来生产率最大化的基本要素。由于方法和技术的不断成熟,Utica页岩的钻井作业打出了人们所知的世界非传统储层最长的水平段,总测量深度不断逼近9144m。

井身结构

在符合技术和经济效益需求的情况下考虑钻超长水平段的井,即不是所有的井或应该是所有的井都需要打超长水平段。2017年,在Utica页岩计划打的24口井中有11口打了超长水平段,8口井的目标是凝析气,3口井的目标是干气。平台式井场通常打2至6口井,平均打4口井。

一口典型的超长水平段的井,钻井设计为:表层导管 + 3段套管结构,见图2。预下的24”导管深度约36m;17 1/2”表层段采用空气钻井或雾化钻井,接着下13 3/8”套管后固井,该层套管用来保护淡水沙岩层;12 1/4”技套井段也采用空气钻井或雾化钻井,钻至要求的井深,然后,该井段下9 5/8”套管至地面后固井;然后,采用逆乳化钻井液打8 3/4”造斜段和8 1/2”水平段;期间,每个井段采用专门设计的井底钻具完成各井段目标深度的钻进。最后,全程下入5 1/2”套管至地面,固完井后这口井的全部钻井施工作业就此已完成。

钻机设备

一口超长水平段的水平井必须正确配置钻机设备才能实现高指标钻井。针对非传统油气藏设计采用的钻机必须能打大位移水平井。钻机须具备340t的钩载能力;一部具备持续扭矩50m•kN(米•千牛)额定功率的顶驱系统。

3台支持额定功率52MPa泵压的泥浆泵,一般情况下,泵压约维持在45MPa左右。需要配备正确功率的泥浆泵,以确保足够的循环排量来清除超长水平段井眼中的岩屑,因为水平段越长,产生摩擦压耗就越大。从引进的52MPa泥浆泵使用中汲取的一个关键教训是:深思熟虑选择泥浆泵关键易损件与泥浆泵维护相结合是防止或减缓泵压升高时普遍出现易损件损坏导致泥浆泵故障的有效手段。

表层和技套井段

表层和技套井段采用空气钻井或雾化钻井,最大限度地降低井漏风险,最大限度地提高钻井速度。钻表层和技套井段的风险包括井漏、水侵、井筒不稳定以及固井质量差等问题。钻井设计提供了关键步骤来应对这些问题,当已知问题出现明显征兆时,可以进行快速识别并做出响应。

17 1/2”井眼

采用密封轴承马达和镶齿钻头 + 空气钻井或雾化钻井钻17 1/2”井眼。这部分井段的深度因县而异,但正好位于第一个商业可开采的碳氢化合物构造或层系之上,该层系包含的总计超过10000ppm(ppm百万分之一)的溶解固体被混入空气或雾化系统中。多数情况下,这部分井段垂深约457m,但实际深度各县有所不同。

钻进期间,空气或雾化以每小时50~70桶的排量进行循环。根据井下钻井工况,调整注雾排量,打出最快机械钻速。钻完17 1/2”井段总深度,起钻前进行循环除屑,将井筒净化至最佳。接下来,下13 3/8”表层套管,必要的话固井前泵入清水洗井循环。17 1/2”井段一般没有大问题;然而,这层套管保护的是极其敏感的淡水沙,需要完美无缺的水泥封固作业,以保护这部分井段周围的环境。

12 1/4”井眼

12 1/4”井眼也采用了类似于打17 1/2”井眼的密封轴承马达和镶齿钻头 + 空气或雾化钻井液实施钻进,但在钻活性页岩段之前,钻井液组分转为2%氯化钾/聚合物的混合物流体。对于采用空气或雾化钻井液钻12 1/4”井段,将井眼扭曲降至最低是钻井作业中的最高优先指标,以应对所有目标井段因扭矩和摩阻带来的钻井挑战。

12 1/4”井眼总深度目标设定在至少进入Reedsville地层30m的深度,为钻进油层段提供足够的地层完整与衔接。循环净化后开始起下钻,用密度1.50g/cm

3的逆乳化钻井液替换井内的钻井液。下9 5/8”套管,需要的话进行洗井,采用双级固井作业进行套管固井,泵完水泥浆后,跟随液采用加重的逆乳化钻井液,为钻造斜段做好准备。

造斜段

造斜段钻进下井钻具组合为一只PDC钻头、一个设计配有直马达的旋转导向工具。建议使用旋转导向工具是因为已证明了这类工具能打出圆滑流畅的定向井眼,以及其钻进期间始终旋转且有助于清除岩屑的井眼净化能力。

按规定的间隔距离进行测量,验证是否满足防碰要求,以8°~10°/30m的造斜率造斜钻进,造斜段目标着陆点的井斜略大于90°,方位角目标为南北方向15°至20°,为有效的压裂布局保持垂直于最大的应力场。井眼净化依然是整个造斜段的关键,尽量让钻具以最高的转速旋转,并以最大的排量将造斜钻出的岩屑有效地循环至地面。一般排量保持在1890 l/min(升/分钟)以上,同时,在6°至8°之间保持6-rev/min(转

/分钟)的读数。

在总井段深度,实施循环净化周,监视振动筛上的岩屑量,同时上提下放钻具,尽可能将井内岩屑循环至地面。当振动筛上几乎看不到什么岩屑时,起钻前再进行一次循环净化周。任何额外波次的岩屑征兆应延长循环周,直至看到一个无岩屑返出的干净的井筒。

水平段

通过最佳作业、工程管理与井场执行力的良好结合,水平段钻进实现了最大钻井效率。打出的平均日进尺超过了488m,某些天日进尺达到或超过了915m,许多超过4572m的水平段钻进天数不足7天。

钻具组合

另一种配有直马达的旋转导向系统用来与一只8 1/2”、5刀翼PDC钻头匹配使用,旋转能力对于井眼净化至关重要,同时还要保持定向控制。因更换失效井下工具次数的减少而延长了起下钻间隔,因此,系统的可靠性是另一项重要关注。所有的努力都是为了一次钻头下井能打更长的水平段,以避免费用高昂的停钻时间。

最后3048m至3962m的钻杆是5 7/8”、从5”钻杆以下向外逐渐变细,这样会增大环空流速,有助于向井底钻具施加重量。为了防止当量循环密度(ECD)过高导致流量受限,同时,为了有效清除岩屑还要确保良好的环空流速,需要适当平衡钻具直径、钻井液流态和ECD这三个主要参数。

钻井实践

钻井实践以任何井下工况的变化为重要关注点来平衡性能指标。随着钻井液性能的变化以及井眼额外加深导致的摩擦压力增大,立管压力每钻进150m需测量一次,对立管压力进行一下校准。如果数值偏离了预期的标准,为了迅速恢复到正常的操作参数,规定了具体步骤。

钻井液特性

钻井液特性针对的是为打出高指标而优化钻井参数,同时还要保证ECD最小的变化。ECD是许多因素的一个函数,必须进行仔细监测和维护,以防止井漏并跟踪井眼净化指标。一种柴油基逆乳化钻井液提供了必要的特性,需要时还可进行调整,以保持预调的标准。表1给出了柴油基钻井液的典型特性,然后,对其特性进行了具体的讨论。

|

表1:典型的柴油基逆乳化钻井液特性 |

|

特性 |

典型值 |

|

泥浆比重(克/立方厘米) |

1.34 ~ 1.44 |

|

6 rev/min(转/分钟),150°F时的度 |

6 ~ 10 |

|

塑性粘度,厘泊(cP) |

18 ~ 22 |

|

高温高压失水,250°F时,mL/30min(毫升/30分钟) |

9 ~ 18 |

|

150°F时,电稳定性,伏特 |

400 ~ 600 |

|

水相盐度,mg/L(毫克/升) |

180,000 ~ 220,000 |

|

低重力固体颗粒,% |

8 ~ 12 |

泥浆比重约为1.34 ~1.44g/cm

3,典型的总井深(TD)时的值为1.41g/cm

3。油水比通常在80:20到90:10之间,最大限度地减小塑性粘度和与之有关摩擦力。结合油水比,将低重力固体颗粒保持在13%以下,使塑性粘度保持在28cP以下。多数情况下,塑性粘度值在18至22cP之间。对于岩屑悬浮/悬停,监测6 rev/min读数,并使其保持在6 ~10度之间。监测凝胶强度,避免其值变得过高。高温高压失水在10 ~12 mL/30 min之间,但很少超过15 mL/30min。API标准承认,监测到的电稳定性的趋势与一个特定值相反,但钻井时看到的标准油水比,其数值趋势在400与600伏特之间,随着更高含油量和钻头切削力的增加而增加。

固相含量控制

整个水平段钻进水力参数优化是有效清除岩屑的关键,通常排量会超过2270 L/min,而转速一般会高于150 rev/min。运送岩屑至地面无需任何类型的扫除。循环除屑程序按钻井设计要求执行,具体来说,当参数显现井眼净化不佳时或在停工期间执行循环除屑程序。循环除屑期间保持最大排量和钻具旋转。

通常,需要调整井眼净化的征兆包括:立管压力过高、钻压过大、振动筛上岩屑不多、或钻井参数偏离规范值等。这种对细节的关注避免了起下钻期间出现困难或复杂过程,将需要倒划眼作业可能导致的风险工况降至最低。

扭矩和摩阻

扭矩与摩阻的管控是大位移井钻井作业一项与生俱来的挑战。井眼轨迹圆滑流畅的定向控制是避免扭矩过高的关键所在。在不采取其它措施降低扭矩的情况下,钻机的顶驱系统必须具有足够的动力来管控扭矩。

优质的逆乳化钻井液在无需添加剂的情况下就可提供良好的润滑效果。尽管只要有可能都希望较低的扭矩,但化学添加剂也有它的明显缺陷。许多用于逆乳化钻井液体系的化学润滑剂大都无法维持扭矩降低,因为它们的化学成分与用作润湿剂的表面活性剂的化学成分非常类似,这意味着润滑剂会随着时间的延续被混入钻井液溶液中。其它润滑剂无法满足预期的要求,因为它们是在原始的实验室环境中开发的,没有考虑载有固体颗粒的钻井液的复杂特性。

堵漏材料如螺母壳、石墨和纤维材料是众所周知的提供堵漏的补救材料,但这些产品尚未证明其在控制扭矩和摩阻方面的有效性。必要时,许多石油公司选择采用机械方法控制扭矩和摩阻。经过验证的选项包括:非旋转钻杆保护器、硬捆扎,以及改变钻头切削结构等。下套管出现高摩阻时,使用减阻珠予以应对,洗井旋转时避开或绕过振动筛。

总井深

与其它井段一样,在钻至总井深时也需执行最大排量循环州和钻具旋转,上提下放活动钻具,每个循环周需上提一根立柱。当循环一周后振动筛上仍有岩屑出现时,起钻前再循环两周。振动筛上出现任何岩屑迹象都需追加循环除屑周,将井筒内的岩屑清除干净。

所有的努力都是为了用吊卡将钻具起出井眼,尽可能的避免倒划眼作业,以合适的钻井方法和作业参数确保将钻头钻出的岩屑循环远离井底钻具(BHA)。要细心监测扭矩。以帮助确定上提过载是否来自岩屑聚集、井眼扭曲、乃至溢流。钻井设计中包含有具体步骤和每一种工况的处治方法。下套管前清晰掌握狭窄井眼的位置以及备有使套管顺利通过这些狭窄位置的方法可以节省时间,也有助于下套管遇阻时找出问题。

一旦井底钻具起至造斜着陆点或水平段起点,需进行井涌检查并执行循环一周的除屑作业,监测振动筛处的岩屑情况,当井底钻具起至造斜段60°以内的深度时,起钻做法转为垂直井眼作业环境。

下套管固井

大位移水平井下超长套管需要额外的工具助力才能将其下至总井深。某些情况下,包括采用套管漂浮法来减小总套管柱的重量。然而,石油公司通常按惯例下油层套管,然后,在套管下到井底时,从地面填充管子。其它方法包括下尾管回挂,这种方法会大幅增加成本。

对于超长水平段大位移水平井的下套管作业,优质的套管丝扣允许下入过程中以充分的扭矩旋转套管,使其能顺利穿过键槽或壁架。必要时也允许循环冲洗套管,但这不是使用套管漂浮法的一种选项。

5 1/2”套管带有几个测试/压裂阀,以及相关的漂浮设备。仔细监测套管下入过程中的松弛重量,以确定是否需要旋转套管。一旦套管下至井底,开始固井作业,固完井交井,进行下一步完井作业。

结论

各种地层的钻井挑战或许有所不同,但本文所讨论的内容提供了一种以训练有素的方法钻超长水平段大位移水平井的途径:超长水平段大位移水平井是一个趋势,预计未来还会继续打下去;超长水平段生产效率最大化的完井技术证明了这类井钻井方法的实用性;随着时间的推移,作业实践会继续发展;然而,超长水平段钻井的成功实践始于周密设计、综合工程学、以及对所有阶段最佳实践的承诺;一项精心设计的包含应急行动在内的钻井程序将潜在的停工时间缩减至最短,不断打出创纪录的超长水平段的大位移水平井。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号