人工智能和机器学习可以很容易地收集、数字化和分析磨损数据,从而实现更好的钻头设计和优化钻井。在钻井所需的设备和技术中,钻头可以说是最关键的部分。钻头设计是一个不断改进和改进的快节奏过程,能够使钻井更加快速和高效,它考虑了许多井下因素——地质、岩性、井眼几何形状、与底部钻具组合(BHA)之间的潜在相互作用——专业工程师寻求开发能够克服当今更复杂井中固有挑战的钻头。

随着时间的推移,对钻头的状况进行分级的过程变化有限。通常情况下,钻井人员会对钻头进行现场分析,对其状况进行拍照,并根据行业公认的方法对钻头进行钝化分级。然而,这个过程可能非常耗时,并且充满人为错误和不一致性。为了实现钻头设计的数字化和自动化,一些公司已经开发了新的技术来补充或取代以前的方法。

自动数字钝化分级

Taurex钻头技术副总裁Dustin 莱尔斯表示,行业必须超越PDC钻头陈旧的分级方法。他解释说:“在地球表面以下几英里处发生在岩石与钻头之间相互作用的最好方法是钻出的钻屑。“这是钻头在井下看到的钻井功能障碍类型和环境的指纹,能够分析钻头,为我们的数字工作流程和反馈系统提供意见。”

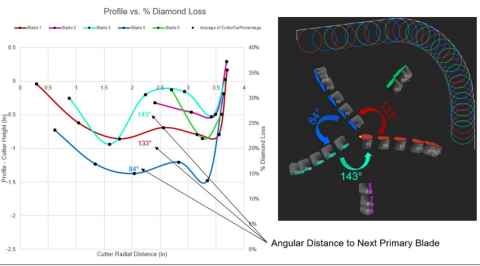

图2

每个钻头的初始AML分析数据都被推送到包含其他数据集的数据库中,以帮助“描绘出发生了什么类型的钻井功能障碍,或者钻头磨损背后的驱动因素是什么。”Taurex钻头负责技术的副总裁达斯汀·莱尔斯说。

知道钻头的内在价值是一回事,获得可操作的数据是另一回事。莱尔斯表示,将钻头状况数据数字化,使其可以用于Taurex公司的每一个钻头设计决策,这是关键。钻孔和高度详细的枯燥数据在本质上是碎片化的。例如,在Delaware盆地Wolfcamp B分支井中,对于特定的作业者和/或钻头编号的项目,可以进行下入操作,并在狭小的范围内做出相应的改进措施。然而,Taurex认为,理解钻头设计、磨损和应用之间的相关关系,对于制定更全面的设计决策至关重要。为了实现这一目标,该公司制定了一个数字钝化分析模型/工作流程,从而在大规模基础上进行取证分析和根本原因故障分析。

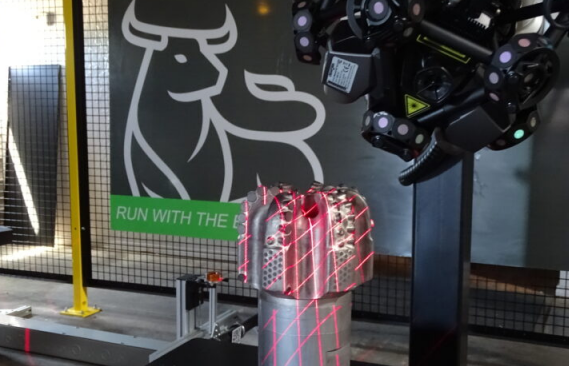

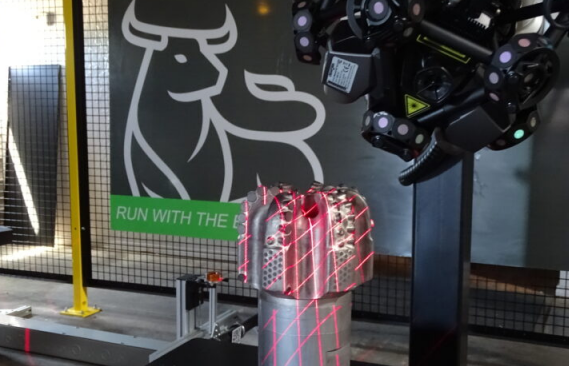

自动化计量实验室(AML)是该公司在自动化数字枯燥分级方面的创新。部署在该公司的中央维修和维护设施,它运行的每一个钻头都要经过自动化3D机器人扫描程序。莱尔斯说,在3~4分钟内,扫描被推到远程服务器,允许工程师访问和量化该钻头上每个单独的切削齿上的钻石损失量。他指出:“每个钻头的初始AML分析数据被输入到一个关系数据库中,与应用、设计、电子钻井记录仪(EDR)和其他相关数据集一起,将枯燥的趋势联系起来,以便将各个部分的拼图拼在一起。然后可以描绘出发生了哪种类型的钻井功能障碍,或者钻头磨损背后的驱动因素是什么。”

困扰该行业的问题并不在于缺乏训练有素的工程师,具备评估钻头的技能和机械手段。相反,事实是在这个过程中有太多的主观性和不一致性。莱尔斯先生说:“我们评估钻石损失的测量系统精确到千分之三英寸。”“我们知道,在我们下入的每一个钻头中,该系统都是非常精确和一致的,使用该系统评估趋势可以为我们的钻头设计提供见解,以及我们如何克服当今钻井环境中的挑战。”

了解后前角、侧前角、轴向力和切向力与切削齿损伤之间的复杂关系(这些关系在每个钻头设计中都不同),可以改善钻井性能,减少给定钻头的磨损。切削齿的测试和开发对提高钻头性能起着至关重要的作用。通过拥有这些类型的数据集,Taurex可以直接与刀具制造商合作,在他们甚至离开实验室之前,推动他们的设计改进。传统上,这些制造商没有一个真正的反馈系统来提供来自最终用户的见解。然而,随着AML提供的详细数据,这些公司现在可以获得所需的信息,从而在自己的设计过程中做出更好的决策,从而在整个行业的钻头设计中实现更好的切削齿。

“通过应用,制造商现在可以根据切削齿等级进行自己的统计分析,这样他们就可以更好地了解切削齿的性能,并将其与大规模的实际现场应用相关联。”还有一个问题是,个人进行钻头分析需要多长时间。一个机械测量过程通常需要工程师几个小时才能完成,但AML现在可以在几分钟内完成这项任务——提高了准确性和精确度。这使得Taurex能够以比以前更快的速度推动对位设计的迭代改进,特别是在跨越数百个位时。莱尔斯指出:“我们从反洗钱行动中获得的数据,可以在我们店里进行维修的当天使用。”“我们需要随时掌握这些数据。这一切都是为了让我们能够做出更好的决定,而这真的与速度有关,这也是我们尽可能将流程自动化的原因。”

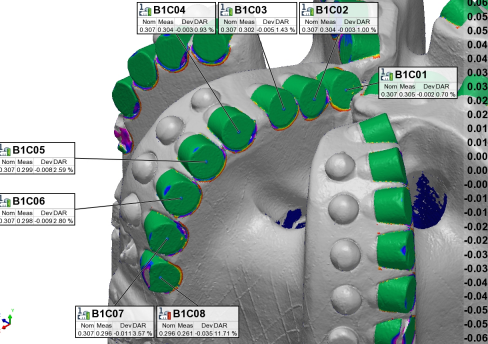

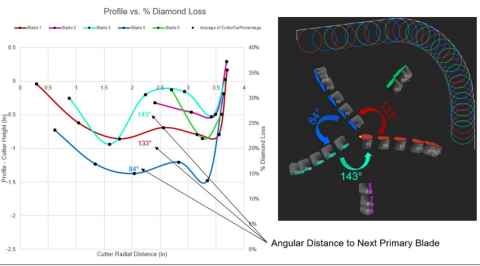

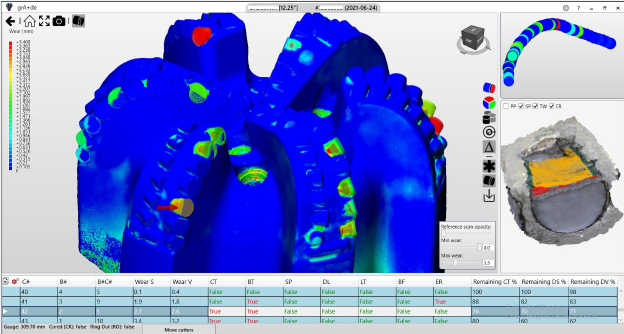

图3

由自动化计量实验室生成的钻头扫描可以让工程师量化钻头上每个切削齿的金刚石损失量。

在15分钟内——3~4分钟进行扫描,12分钟将所有内容上传到数据库莱尔斯说,Taurex工程师可以获取每个钻头的实时数据,跟踪信息,哪些钻头在哪些位置表现最好,哪些设计可能有更高的超出修复的损坏频率或更高的钻头特定部分的故障率。他总结道:“数据民主化是我们所做事情的一个非常关键的组成部分,也是我们花费了大量时间的事情。你无法将优化钻头的生产自动化,但可以将很多分析和评估方法自动化。你仍然需要工程师,仍需要上下文知识结合来解释数据,至少在我们可以使用机器学习来建立模型之前。可能没有你想的那么远。”

数字分析和位内传感器

哈里伯顿钻头和服务战略业务经理克里斯·普罗佩斯表示,钻头取证是公司如何开展业务的关键。他解释说:“这包括分析钻头的钝化状态,并将这些数据与我们所了解的钻进信息相结合,以开发改善钻井性能的解决方案。”

作为钻头取证项目的一部分,哈里伯顿使用的技术Oculus是一个大数据分析平台,可以对公司运行的每个钻头进行3D扫描,并将其上传到数据库中。这提供了在其作业的各个市场中对切削齿和钻体状况的深入了解。普罗佩斯表示,必须先了解大量的信息,然后才能采取行动。

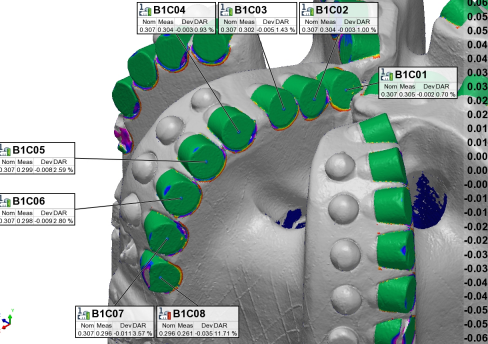

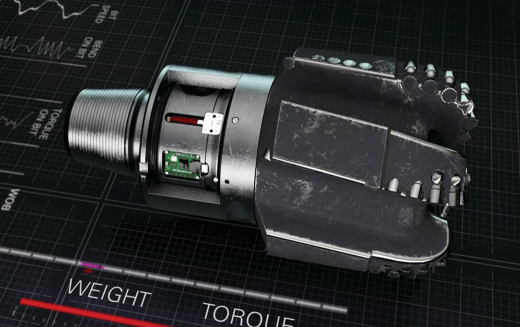

图4

哈里伯顿的Cerebro钻头内传感器套件可以捕获井下数据,包括横向和轴向振动、扭转共振、旋转和粘滑。利用直接来自钻头的井下条件和现象数据来了解钻井环境,可以确定钻头损坏的原因。

他指出:“我们所做的是建立内部设计平台,使我们能够搜索到特定的应用,无论是二叠纪盆地的中间区域还是海上钻井,并缩小我们的范围,为该应用提取所有的取证信息。”“这包括来自Oculus数据、照片和井下性能数据的枯燥分析。所有这些都可以帮助设计工程师做出权衡,优化这些应用的钻头设计。”

当与Oculus这样的系统配合使用时,哈里伯顿维修和维护设备的绝对数量实际上是一个优势。“每个服务中心都是与Oculus一起建立的,”普罗佩斯表示。“所以,当一段视频在运行后返回设备时,第一步就是用Oculus扫描它,捕捉取证数据。”

然而,仅仅获得枯燥的分数信息是不够的。相反,Oculus的取证数据必须与设计特征相关——下入切削齿、下入后耙等等——这样设计决策就可以与先进的取证分析相结合,从而做出有意义的改进。普罗普斯指出,哈里伯顿采用了一种系统的方式来处理这一过程。

他解释说:“当你从历史的角度考虑如何设计时,你会从三到四次运行中得到补偿,你会查看照片,确定是否有冲击损坏或磨损,然后你会根据这些决定,但你会孤立于这些设计。”“尽管我们仍然可以仔细研究这三个偏移量,但我们现在可以利用100个或1000个偏移量的数据来增强决策制定,这是我们正在看到的发展趋势的关键。这是关于做出数据驱动的决策而不是直觉驱动的决策,我们已经将整个设计理念转向了这个方向。”

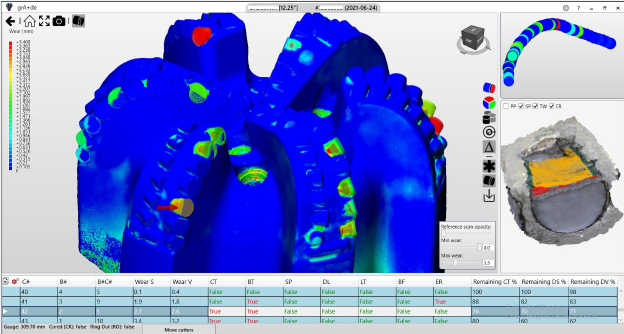

图5

通过Oculus数据分析平台,哈里伯顿可以对钻头进行3D扫描,然后将扫描数据与钻头的设计特征相关联,从而进行有意义的改进。

刀具开发是Oculus提供量化改进的另一个领域。随着哈里伯顿使用了数千个切削齿,该系统允许公司以分析的方式而不是道地的方式来比较切削齿的性能,这使得哈里伯顿与切削齿制造商的合作方式发生了一步一步变化。

他说:“在与刀具制造商的合作中,我们对PDC金刚石的杠杆——晶粒尺寸、压力、水蛭和所有其他影响不同类型刀具的变量——有了充分的了解。”“我们带来的额外价值是对钝化条件的高度理解,因此我们可以提供与井下环境相关的切削齿数据,并决定我们需要拉动什么杠杆来解决特定的挑战。这些讨论中数据的出现是有益的,因为它将主观性排除在外。”

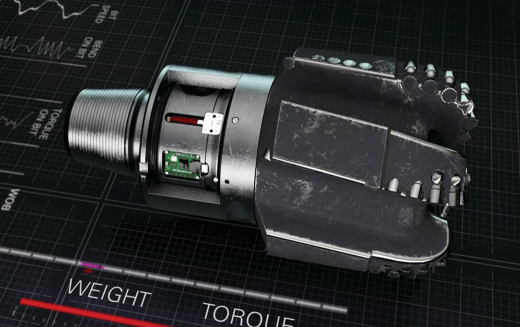

哈里伯顿钻头取证项目的另一项关键技术是Cerebro钻头传感器包。该传感器可以捕获井下数据,包括横向和轴向振动、扭转共振、旋转和粘滑,升级后的版本还可以捕获重量、扭矩和弯曲测量数据。利用直接来自钻头的井下条件和现象数据来了解钻井环境,就有可能确定Oculus注意到的损害发生的原因。

普罗佩斯表示:“我们希望将数据驱动的枯燥分析和位内传感与先进的钻头技术和切削齿结合起来,通过我们的设计界面将所有东西结合起来。”“我们希望收集所有这些信息,并有效地将其整合到钻头设计中,从而持续超越基线目标。从历史上看,这是一个由中小企业驱动的一次性过程。现在,有了自动化系统,我们可以通过数据来提高设计的可重复性和一致性。”

使用Oculus和Cerebro等技术的公司可以更精确地了解切削齿失效机理和井下钻井环境,而不是基于有限的、经常是零星的信息做出决策。先进的枯燥分析和基于深度的运行数据结合在一起,可以更清晰地了解钻头发生了什么,从而提供更好的解决方案,最终提高钻井性能。

自主式钻头钝化取证数字化系统

虽然有些取证解决方案侧重于实验室技术,但Trax电子的系统可以在车间、实验室或钻机现场使用。该系统被称为grA+de,自动钝化取证数字化系统可以在运行后立即使用。其目标是消除人类解释中固有的不一致性和不可靠性,同时也解放工程师去关注其他关键任务。

图6

Trax的钻头扫描仪收集的图像用于生成钻头的高分辨率3D模型,包括所有磨损测量值和特征。

在这种技术出现之前,实验室工作人员将手动筛选和分析运行后的数据。这一直是一项艰苦的工作,而来自外地的数据质量的变化更使人望而生畏。由于输入数据的类型和质量的差异,将信息聚合成诊断分析软件包是困难的。此外,试图将这些数据与相关的钻井参数叠加起来,以真正评估钻头性能,即使不是不可能,也是极具挑战性的。

Trax的执行顾问罗恩施密茨说:“我们希望制造一种机器,它可以在车间、实验室、钻机现场或任何地方,通过简单的训练,轻松地操作,并可靠地构建3D可视化。”“我们使用摄影测量技术,基本上就是从钻头周围的不同角度拍摄照片,并以此建立可视化。”

图7

扫描钻头的点云图可以帮助公司决定是否要更改钻井参数,以避免在可视化中看到的相同损害。

机器人控制的、人工智能增强的摄影测量,或从照片中进行测量的科学,是该系统的核心。用户将钻头放置在大约4英尺立方体的扫描仪中,然后让系统开始工作,其中有一台相机可以从所有相关角度自动拍照。

一旦这些图像被输入,输出通常是一个点云图,这是一些真实世界的物体或场景的绘图、测量或3D可视化。根据钻头的大小,扫描大约需要15到20分钟,而人工智能计算钝钻头的取证特征大约需要90分钟。通过将该技术应用于钝钻头分级,该系统可以获得PDC钻头中单个切削齿磨损的高精度、可重复测量数据,以及IADC钝钻头分级协议的机器生成基本参数。

Trax表示,它看到了将其系统安装在钻机、商店或实验室中的可量化价值。施密茨表示:“我们认为,能够从第三方获得独立分析,是一个巨大的优势。”“还有时间和成本因素;因为我们可以在现场提供照片,在实验室或商店,你可以在几个小时内看到可视化。它可能不能帮助你决定下入哪个钻头,但它可以帮助你决定要改变钻井参数,以避免扫描中看到的一些损坏。”

图8

Trax电子公司的钻头扫描仪是一个大约4英尺的立方体,可以放置在钻机、商店或实验室中。它会自动拍摄钻头的照片来建立三维可视化。

当然,收集这些数据的目的不仅仅是了解钻头发生了什么,还包括利用这些数据优化钻井。通过获得可靠、独立的钻头逐个取证,Trax认为钻头取证的五个关键领域将有助于提高钻井性能。

首先,公司可以改进钻头设计和质量控制,使作业者和供应商能够更好地合作,并有可能提高钻井和定向性能,特别是在更长、更复杂的非常规井中。然后可以识别钻井功能障碍,以消除切削齿损坏,最终延长钻头和BHA的寿命,减少起下钻所需的时间。

其次,可以控制钻头磨损。罗恩施密茨解释说:“这是关键。与钻头磨损有关的问题很多,而不是钻头损坏。例如,查看切削齿在钻头上的位置,如果它脱落、破损或破碎,人们就可以了解井下发生了什么,从而造成这些损害。”他还指出,通常情况下,没有或只有“平滑”切削齿磨损的下拉钻头可能不是最佳的,因为这可能表明性能没有最大化。在某些应用中,能够评估平滑磨损至“0以下”水平非常重要,因为这意味着可以在不造成损坏的情况下获得更高的ROP。较少的磨损并不一定意味着最佳的运行。

第四个领域是提高数据粒度,使大数据分析成为可能。罗恩施密茨说:“一个典型的无趣代码包含了一个钻头作为一个整体的整体平均值。”IADC正在考虑的新协议包含了每个刀片上所有切削齿的信息,可以区分损伤是在锥体、前端还是肩部,损失面积是多少,以及发生了何种损伤。”下一步,可以通过Trax的钻头取证来实现,对每个钻头进行更详细的分析,从微观层面上观察磨损或损坏情况。

最后的目标是提高整体质量保证,这对改进迭代钻头设计至关重要。罗恩施密茨先生指出:“例如,当我们使用切割深度限制器(DOC)分析一个钻头时,我们注意到该钻头的形状与实际情况之间的可视化差异。”“当我们讨论他们正在努力开发的非常精确的设计时,为了避免破坏,同时最大化DOC,以尽可能快的钻速,将DOC限制在他们想要的范围内,这个量级的差异开始变得重要。”

使用现场摄影技术进行钻头故障取证

钻头取证也是学术界研究的一个课题。美国德克萨斯大学奥斯汀分校正在进行一项研究计划,开发一种软件算法,可以自动分析钻头在钻井现场拍摄的照片,并从这些照片中识别钻头损坏和故障的根本原因。该项目的目标是让软件能够准确评估使用过的钻头,以便在下一次作业前对BHA和/或钻头进行修改。

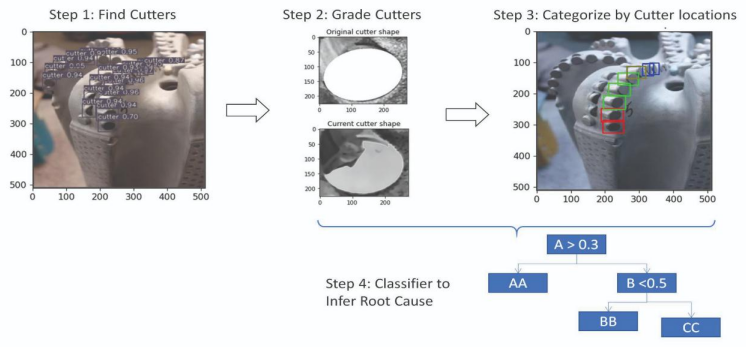

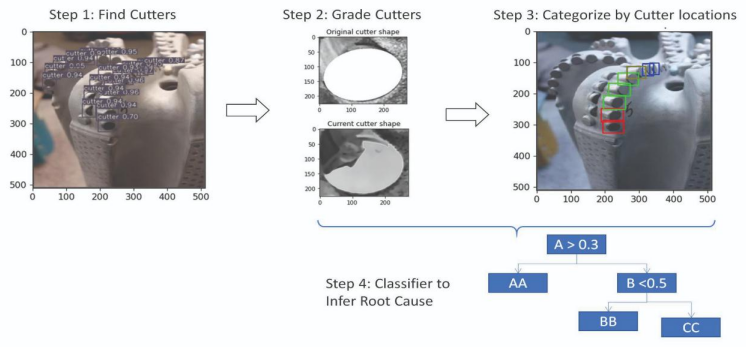

图9

UT Austin的自动取证过程依赖于软件,能够准确评估钻头损坏和故障,以便在下一次作业前对钻头和/或底部钻具组合进行更改。

这个自动取证过程的方法包括四个步骤。首先,给算法一组钻头照片,清晰地显示单个刀片,让软件识别该钻头上的所有切削齿。然后,该软件利用地面传感器数据库、井下振动数据以及邻井岩石强度信息,对每个切削齿的损伤进行量化,以描述与钻头损伤相关的钻井功能障碍。在计算出刀具位置后,该软件使用一个分类器来确定刀片各部分的平均损伤,从而能够推断损伤的根本原因。

一位从事钻头取证研究的博士生楚坚(音译)解释说,该倡议将继续推进。以前版本的软件并不总是能够根据可用的照片检测出所有的刀具,而且缺乏精度。此外,并不是所有的伤害都可以计算出来,即使是这样,也只能以整数来量化。此外,算法受到光照的影响,取证过程不包括EDR数据。然而,该团队现在正专注于识别损伤类型(如磨损、破损),并通过语义分割提高损伤分级的精度。

楚坚表示,为了开发出真正有用的东西,消除钻井环境中的噪音至关重要。他解释道:“我们面临的一个大问题是没有很多数据。对于传统的机器学习算法来说,它们需要数百万个数据点来训练神经网络,所以我们必须去除所有干扰,真正专注于我们所拥有的内容。”

通过精确的区域隔离、损伤类别识别和专家系统集成,该过程最终将实现完全自动化,算法将越来越精确。由于用于驱动算法的照片仍然容易出现人为错误,楚坚表示,也许有一天,钻台上的计算机视觉可以在BHA被拉出时拍摄钻头的照片,捕捉所有角度,并将数据输入算法。

如果一家公司选择为该算法开发一个应用程序,可以部署在智能手机或平板电脑上,这将使这个过程更容易,并减少与远程站点的连接受限相关的担忧,这还有额外的潜力。楚坚表示,就目前而言,他并不担心该平台的商业潜力。他更感兴趣的是推进钻头取证领域:“我想做一些对该行业有用的东西。”

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号