抽油机在野外连续工作,抽油泵处的原油被抽取后,油层周围的原油流向抽油泵处,抽油机运行越快,排液量采量越高。但是,油层开采中后期,抽油泵周围的原油来不及补充,导致供液不足继而空抽。这种情况一方面会导致抽油机失衡,电机对平衡块过多做功而浪费电能。另一方面会因为泵下落时撞击液面产生机、杆、泵震动,会导致抽油杆偏磨、机械系统损伤、变形甚至断裂。

为解决这个问题,最好让抽油机的运行速度自动可调。当供液充足时抽油机正常运行;当供液不足时抽油机速度减慢,让周围的原油有足够时间流向抽油泵处,以保证每一次冲程都有充足的原油抽取。

对于液面的了解,过去往往是现场打枪,通过回声测量得到证实。这样如果人工测量,不能及时了解液面的动态,测量繁琐且危险。对于气泡较多的油井,因声波被气泡吸收而测不准,而自动液面测量仪费用很高,难以在线应用。对于液面的了解,还可以通过分析功图来获取。理论上抽油机上行过程中,油管与套管之间等效为U形连通管,示功仪所测得的载荷由抽油杆的重量、液体重量、泵的重量、浮力因素组成,下冲程时示功仪所测得的载荷由抽油杆重量、泵的重量和浮力组成。而上、下行载荷之差则是U形管中的被提升有效液体的重量,可根据此计算出动液面位置,当然有很多摩擦因素影响着计算结果,需要一定的方法。

动液面计算方法

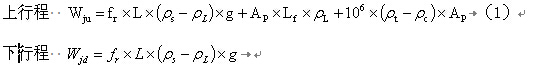

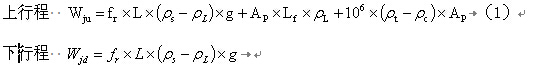

抽油机井示功图计算液面依据当抽油机上行时泵的固定凡尔打开,此时油套管之间相当于U形管连通器,提升液体只是动液面以上部分的重量,其动液面以下部分则被连通器平衡。依据上述原理通过时实检测示功图进行计算液面。

式中 f:抽油杆截面积,m

2;W

ju:上行程悬点静载荷,N;r

L:油管内流体密度,Kg/m

3;q

rl:每米抽油杆在液体中重力,Kg/m;L:泵挂深度,m;L

f:动液面,m;A

p:柱塞面积,m

3pt:油管压力,MPa;A

t:抽油杆面积,m

3pc:套管压力,MPa;W

jd:下行程悬点静载荷,N;r

s:抽油杆在空气中密度,7850Kg/m

3;

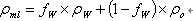

:含水;r

o:原油密度;r

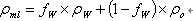

W:水密度混合液密度近似计算

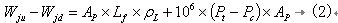

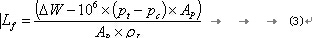

式中上行程由三项组成,第一项:抽油杆在空气中的重力;第二项:动液面以上液柱的重力;第三项:油压和套压之差对柱塞面积形成的力。

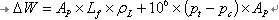

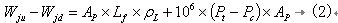

由两式相减得:

而W

ju-W

jd为示功图的静载(表示为DW),则整理后得:

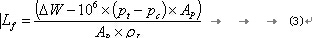

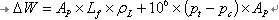

动液面:

式中分子第一项为:上、下静载荷之差;第二项为:油压、套压作用在活塞上的载荷。油压、套压、柱塞面积及流体密度均可以通过测量得到,因此可以根据时实测量到的示功图来计算出动液面。

以上是理想条件下的公式。实际示功图真正意义上的动载还包括惯性载荷、振动载荷及摩擦载荷。其中摩擦载荷就有以下部分组成:1.抽油杆与油管;2.柱塞与泵筒;3.液柱与抽油杆;4.液柱与油管;5.井口盘根盒。

惯性载荷、振动载荷及摩擦载荷均会对示功图的上、下行程的静载荷造成影响,测得的示功图中会附加着阻尼振荡及摩擦载荷,使得液面计算出现很大的误差,因此如何得到准确的静载荷是计算动液面准确与否的要点。方法不外乎通过复杂的计算机诊断法消除惯性载荷、振动载荷的影响,得到光杆悬点的理想示功图,然后进行动液面计算,由于篇幅过长,在此不再详述;通过测量的方法消除惯性、振动及摩擦的影响,得到理想的静载荷,然后进行动液面计算。

具体实现的方法:1.悬绳器上安装经过标定的示功装。2.有条件安装油压、套压传感器,无条件则安装普通压力表即可。3.从地质部门得到该井的基础数据(泵井泵挂深度、杆级、杆重、液体密度等)作为理论载荷的参考。4.选择好上、下冲程位置停机,测得静态载荷数据5.将示功装置测得的动态载荷数据与静态数据归纳出关系式。6.之后就可以通过示功装置得到的动态示功图,来换算静态载荷,并计算出动液面深度。7.该种方法可能会产生一固定误差,有条件的话可用回声仪测试或井下压力计作为参考对比,做适当修正。

所需主要设备

数据采集控制单元(RTU) RTU是该系统的核心,要做到智能采油和井场无人值守,首先必须采集现场的所有设备,如:示功图、压力、温度、电参数等参数,井口如果有加热炉、柴油发电机等,也需要采集它们的数据,并根据采集的数据进行自动控制。对于本系统,RTU需要根据现场测量的功图和其它参数计算动液面,并根据动液面对输出调速信号。威海远控WYK-RTU100是一款具备智能调冲的数据采集控制RTU。

示功仪 示功图数据是分析动液面的关键数据,尤其是上死点、下死点必须非常准确,考虑到设备的稳定性和可靠性,采用加速度传感器来测量位移,但是目前加速度传感器的绝对位移值不够准确,而一致性非常好,要得到准确的冲程,在第一次安装时应该用尺量一下准确冲程,和示功仪测的冲程比较得到修正比,在运行中得到的位移数据必须用该比例进行修正。另外对于冲次低于1的抽油机,加速度传感器有些反应不过来,可以将示功仪先安装在曲柄上运行几个冲程,得到标准位移,然后再将示功仪安装在悬绳器上,采用标准位移修正功图。考虑到功耗和信号的绕射性,示功仪和RTU的通信信号以433MHZ为佳,另外整过功图数据采用一个数据包传输。

变频器 RTU通过对动液面的分析,当泵沉没度深时保持在正常状态,当泵沉没度浅时RTU输出调速信号,变频器平时输出50HZ电流,当收到调速信号后变成30HZ输出,由于可以通过控制动作时间间隔来控制冲次,所以两种工作频率已足够,由于有些电机频率太低时会烧坏风扇,所以低档次频率选在30HZ。

效益分析

油田中后期大多数油井有供液不足或者抽空的现象,供液不足失衡时要多耗费电能,采回的油少,而抽空就是在浪费电,采用智能采油将大量节约电费。

当供液不足时,抽油机泵和液面产生撞击,会对抽油机产生震动,加快抽油机的损耗,严重时会造成断杆,采用智能采油将减少对抽油机损耗。

采用智能采油系统后,可以实现在能上网的任何地方了解现场的运行情况,对于潜在的问题可以提前做出预案,对于出现的问题可以及时发现和处理,减少现场故障。

采用智能采油后,该系统从现场的操作控制到报表的生成都是及时和自动的,从而大大提高了工作效率,减少更多人工成本。

由于避免了液击对抽油机的损耗,以及供应不足对平衡系统的调节,使作业周期大大延长。

静载荷法计算动液面理论上没有问题,但实际影响因素很多,因此精确计算很困难,但是分析动液面趋势的变化来指导生产,做到节能降耗完全可行。

(作者:夏正安 柏小京/ 威海远控信息技术有限公司 www.wrtu.net)

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号

:含水;ro:原油密度;rW:水密度混合液密度近似计算

:含水;ro:原油密度;rW:水密度混合液密度近似计算