Page 55 - 202204102

P. 55

Overview of New Technologies·New Technology 新技术 新技术纵览

油杆泵系统过早失效的根本原因。

更好地了解井筒剖面能使石油公

司最大程度地提高产量,延长井

的寿命,而精准的井筒剖面可以

通过高密度测井数据和阻塞分析

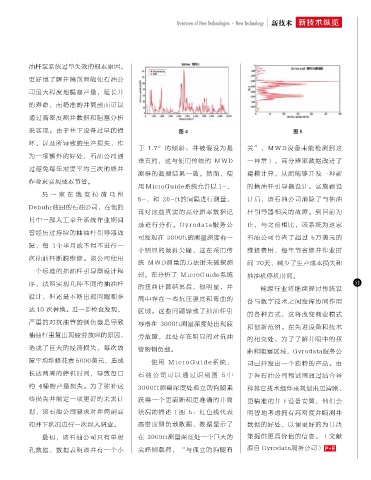

来实现。由于井下设备过早的损 图4 图5

坏、以及所导致的生产损失,作

于 1.7°的倾斜;井被假设为是 关”,MWD设备未能检测到这

为一项额外的好处,石油公司通

垂直的,这与使用传统的 MWD 一异常)。高分辨率数据改进了

过避免每年需要平均三次的修井

测得的数据结果一致。然而,使 建模计算,从而能够开发一种新

作业来实现成本节省。

用 MicroGuide系统允许以 1-、 的抽油杆引导器设计。实施新设

另一家在俄克拉荷马州

5-、和 25-ft的间隔进行测量, 计后,该石油公司消除了与抽油

Debuhr油田的石油公司,在他的

再对这些真实的高分辨率数据记 杆引导器相关的故障。到目前为

其中一部人工举升系统作业期间

录进行分析。Gyrodata服务公 止,与之前相比,该系统为这家

曾经历过持续的抽油杆引导器故

司发现在 3000ft的测量深度有一 石油公司节省了超过 5万美元的

障,每 1个半月就不得不进行一

个明显的倾斜尖峰,这在采用传 维修费用,每年节省修井作业时

次抽油杆断脱维修。该公司使用

统 MWD测量的方法时未被探测 间 70天,减少了生产成本损失和

一个标准的抽油杆引导器设计程

到。在分析了 MicroGuide系统 抽油机停机时间。

序,试图实现几种不同的抽油杆 53

的扭曲计算结果后,很明显,井 能源行业将继续探讨传统设

设计,但还是不断出现问题和多 筒中存在一些抗压强度和弯曲的 备与数字技术之间发挥协同作用

达 10 次替换。进一步检查发现, 区域。这些问题导致了抽油杆引

的各种方式,这将改变商业模式

严重的对抗油管的侧负载是导致 导器在 3000ft测量深度处出现疲

和创新范例。在先进设备和技术

抽油杆重复出现疲劳故障的原因, 劳故障,此处存在明显的对抗油 的相交处,为了了解井眼中的扭

造成了巨大的经济损失。每次故 管的侧负载。 曲和阻塞区域,Gyrodata服务公

障平均维修花费 5000美元,造成 使用 MicroGuide系统, 司已开发出一个独特的产品。由

长达两周的停机时间,导致每日 石油公司可以通过 识别图 5中 于各石油公司都试图通过结合各

约 4桶的产量损失。为了弥补这 3000ft测量深度处孤立的狗腿来 种其它技术组件来规划出更清晰、

些损失并制定一项更好的未来计 获得一个更清晰和更准确的井筒 更精准的井下设备安置,他们会

划,该石油公司要求对井筒剖面 状况的描述(图 5:红色线代表 明智地考虑拥有高密度井眼测井

和井下状况进行一次深入调查。 高密度侧负载数据,数据显示了 数据的好处,以便更好的为其决

最初,该石油公司只有单射 在 3000ft测量深度处一个巨大的 策提供更具价值的信息。(文献

孔数据,数据表明该井有一个小 尖峰侧载荷,“与孤立的狗腿有 源自 Gyrodata服务公司) P+E